Estándares de Compresión de Junta y Pruebas de Cero Fugas | XLUIG

Es posible que ya sepas que la estanqueidad inicial del sello no garantiza un rendimiento a largo plazo.

Pero, ¿sabes exactamente por qué fallan las juntas después de meses de servicio?

Por lo general, se reduce a un factor invisible: la “memoria” del material.

At Kunshan Xinluan New Material Technology Co., sabemos que confiar únicamente en datos de tracción básicos no es suficiente para predecir la longevidad. Necesitas una validación precisa.

En esta guía, aprenderás la relación crítica entre Conjunto de Compresión de la Junta y Pruebas de Cero Fugas.

Desglosaremos la física de la relajación del estrés, las capacidades específicas de XLUIG los instrumentos de prueba, y cómo garantizar que tus sellos cumplan con los estándares más estrictos de ASTM e ISO.

Vamos a profundizar.

Comprendiendo el Conjunto de Compresión de la Junta

En XLUIG, sabemos que un sello es tan bueno como su capacidad de rebotar. Cuando hablamos de Conjunto de Compresión de la Junta y Pruebas de Cero Fugas | XLUIG, estamos evaluando esencialmente la “memoria” del material elastomérico. Si una junta olvida su forma original después de ser comprimida entre dos bridas, pierde la presión interna necesaria para mantener un sello. Esta pérdida de resiliencia es la principal causa de fugas en aplicaciones estáticas a largo plazo, haciendo que el análisis del conjunto de compresión sea un paso crítico en la validación del material.

Definiendo la Memoria del Material y la Deformación

Los ingenieros a menudo enfrentan el desafío de el comportamiento de los materiales viscoelásticos, donde el caucho exhibe características tanto viscosas (como un fluido) como elásticas (como un resorte). Cuando una junta está bajo carga, queremos que predominen las propiedades elásticas. Sin embargo, factores como el calor y la exposición química aceleran la tendencia del material a fluir en lugar de rebotar. Medimos esto usando el porcentaje de deformación permanente—una métrica que nos indica exactamente cuánto force de sellado se ha perdido de forma permanente. Si el material no puede resistir la superficie de acoplamiento, la integridad del sistema se ve comprometida.

Recuperación Elástica vs. Deformación Plástica

Para garantizar la fiabilidad, debemos distinguir entre cambio de forma temporal y fallo permanente. Así es como desglosamos la respuesta del material durante las pruebas:

- Recuperación Elástica: La capacidad de las cadenas de polímero para volver a su estado de equilibrio una vez eliminado la carga de compresión. Una alta recuperación significa un sello más ajustado y de mayor duración.

- Deformación Plástica: El cambio irreversible en la estructura del material. Una vez que una junta experimenta deformación plástica, adopta permanentemente la forma de la ranura o brida, creando un posible camino de fuga si la unión se mueve o relaja.

Protocolos de prueba ASTM D395 e ISO 815

No especulamos en materia de cumplimiento; probamos estrictamente contra Método B de ASTM D395 como de normas ISO 815. Estos protocolos son los puntos de referencia de la industria para determinar el conjunto de compresión bajo deflexión constante.

- Enfoque del Método B: Generalmente comprimimos la muestra hasta 25% de su grosor original usando barras espaciadoras calibradas.

- Duración y calor: Las pruebas estándar se realizan durante 22 a 70 horas a temperaturas elevadas (a menudo hasta 100°C+ para silicona) para simular envejecimiento acelerado.

- Cálculo: Medimos el grosor antes y después del período de recuperación para calcular el porcentaje de conjunto.

Al adherirnos a estos estándares rigurosos, proporcionamos datos que te permiten predecir la vida útil del sello con precisión antes de que una sola pieza sea instalada en el campo.

Normas de prueba de cero fugas

En XLUIG, nuestro compromiso con la integridad del sellado impulsa nuestros rigurosos protocolos de prueba. Vamos más allá de las tasas de fuga estándar para establecer puntos de referencia de “cero fuga” verdaderos, asegurando un contención absoluta para aplicaciones críticas en carcasas aeroespaciales e industriales.

Métricas de Sellabilidad ASTM F37

Utilizamos métricas establecidas, alineadas con estándares como ASTM F37, para cuantificar las propiedades de sellado de los materiales de juntas bajo cargas de apriete controladas. Esta validación precisa asegura que cada sello cumpla con los requisitos de permeabilidad a líquidos o pruebas de permeabilidad a gases antes de que llegue a una línea de producción.

Identificación de Fugas Interfaciales y por Permeación

La validación efectiva requiere distinguir entre las dos principales vías de escape de fluidos. Nuestras pruebas aíslan estos modos de fallo para determinar la causa raíz de la fuga:

- Fuga Interfacial: Ocurre cuando el fluido escapa entre la superficie de la junta y la cara de la brida, a menudo debido a una adaptación insuficiente de la superficie o baja compresión.

- Fuga por Permeación: Sucede cuando el fluido pasa directamente a través de la estructura vacía del material elastomérico en sí.

Detección de Fallos a Alta Presión

Para garantizar la seguridad en entornos volátiles, realizamos pruebas de presión hidrostática como de análisis de decaimiento de presión diferencial Estas técnicas someten las juntas a condiciones de estrés acelerado, identificando posibles puntos de explosión y asegurando que la junta conserve su estructura bajo presiones operativas extremas.

Correlación entre Compresión y Fugas

En XLUIG, entendemos que la capacidad de una junta para “rebotar” está directamente relacionada con su capacidad de sellar. Existe un vínculo crítico entre conjunto de compresión valores y el riesgo de fallo del sistema. Si un material sufre una alta deformación permanente, pierde la memoria elástica necesaria para rellenar las imperfecciones microscópicas entre las superficies en contacto, lo que inevitablemente conduce a fugas.

Impacto de la Retención de la Fuerza de Sellado

El principal impulsor de un sello seguro es retención de la fuerza de sellado. Esta es la fuerza de “retroceso” continua que la junta tórica ejerce contra la brida o carcasa.

- Decaimiento de la Fuerza: A medida que aumenta el conjunto de compresión, la fuerza de restauración interna del elastómero disminuye.

- Formación de Huecos: Una vez que la fuerza de sellado cae por debajo de la presión interna del sistema, el fluido o gas pasa por alto la barrera.

- Enfoque de Pruebas: Validamos que los materiales mantengan una presión de contacto suficiente durante toda su vida útil para prevenir fugas en la interfaz.

Relajación de Tensiones y Efectos del Ciclo Térmico

Las pruebas estáticas no son suficientes. Nuestros protocolos consideran relajación de tensiones acelerada por factores ambientales. Ciclo térmico—el calentamiento y enfriamiento repetido del conjunto—impacta drásticamente el comportamiento de los materiales viscoelásticos.

- Envejecimiento por calor: Las altas temperaturas aceleran la escisión de las cadenas poliméricas, causando que la junta se endurezca y tome una forma permanente más rápidamente.

- Contracción por frío: Las bajas temperaturas pueden hacer que el material se contraiga, reduciendo momentáneamente la presión de sellado.

- Compensación del sistema: En conjuntos rígidos, los ingenieros suelen utilizar arandelas cónicas de resorte DIN 6796 para mantener la tensión del tornillo a medida que el material de la junta se relaja naturalmente con el tiempo.

Predicción de fallos en el sellado a largo plazo

No solo medimos el rendimiento actual; predecimos el futuro. Al correlacionar datos ASTM D395 con pruebas de estanqueidad cero puntos de referencia, identificamos el momento exacto en que una junta fallará.

- Simulación acelerada: Realizamos pruebas durante 22 a 70 horas (o más) a temperaturas elevadas para imitar años de servicio.

- Umbrales de fallo: Establecemos porcentajes específicos de deformación por compresión que señalan el fin de la vida útil de una junta.

- Datos Preventivos: Esto permite a nuestros clientes seleccionar materiales que aseguren garantía de cero fugas en lugar de gestionar tasas de fuga aceptables.

Capacidades de Pruebas de Precisión XLUIG

En XLUIG, consideramos la validación como la columna vertebral de la fiabilidad del producto. No confiamos en hojas de datos teóricas; verificamos el rendimiento del material mediante instrumentación avanzada diseñada para estudios rigurosos relajación del estrés elastomérico Nuestro centro está diseñado para llevar los materiales de sellado al límite, asegurando que la recuperación por compresión de los datos que proporcionamos representa un rendimiento real en campo.

Juegos de Compresión de Alta Temperatura Integrados

Nuestros equipos de prueba cuentan con Juegos de Compresión de Alta Temperatura Integrados capaces de mantener una deflexión precisa bajo ciclos térmicos extremos. Esta configuración nos permite realizar análisis acelerados de envejecimiento térmico estrictamente alineados con Método B de ASTM D395 como de normas ISO 815. Al simular los entornos adversos encontrados en motores automotrices y maquinaria industrial, aseguramos que las características de vulcanización del caucho mantengan su integridad cuando el calor y la presión se combinan.

Precisión de Sensores a Nivel de Micrones

La ausencia total de fugas no es una vaga promesa; es una métrica medible. Utilizamos sensores con Precisión a nivel de micras para detectar cambios mínimos en el grosor de la junta y la consiguiente porcentaje de deformación permanente. Este monitoreo de alta resolución es fundamental para la verificación del sello estático, asegurando que incluso bajo pruebas de presión hidrostática, el material mantenga la tensión de contacto necesaria para evitar fugas interfaciales.

Análisis de datos de fuerza y recuperación en tiempo real

Comprendiendo el comportamiento de los materiales viscoelásticos requiere más que una simple medición de “antes y después”. Nuestros sistemas proporcionan Análisis de datos de fuerza y recuperación en tiempo real, rastreando retención de la fuerza de sellado durante toda la duración de la prueba.

- Monitoreo continuo: Realizamos un seguimiento de cómo el material resiste la carga con el tiempo para identificar relajación de tensiones riesgos.

- Modelado predictivo: Los datos nos ayudan a optimizar la densidad de reticulación del polímero para una máxima longevidad.

- Prevención de fallos: Detectamos potenciales Fallo de la junta tórica puntos antes de que comience la producción en masa.

Escenarios de Aplicación en el Mundo Real

Vemos el verdadero valor de nuestro Ensayo de Compresión de Junta y Cero Fugas cuando se aplica a industrias críticas donde la falla del material no es una opción. No se trata solo de generar datos de laboratorio; se trata de garantizar la seguridad operativa y la longevidad del sistema en entornos adversos.

- Transmisión de Potencia Automotriz y Cabezas de Cilindro: Los motores someten las juntas a ciclos térmicos agresivos y vibraciones constantes. Nuestra prueba asegura que las juntas de la cabeza del cilindro mantengan capacidad de sellado a alta presión sin sufrir de fallos prematuros, relajación de tensionesevitando eficazmente fugas de aceite y pérdida de compresión.

- Procesamiento Químico y Prevención de Compuestos Orgánicos Volátiles (COV): En instalaciones que manejan compuestos orgánicos volátiles (COV), la integridad del sellado es un requisito regulatorio estricto. Validamos que los componentes de control de fluidos resistan la degradación química y mantengan un sello hermético para prevenir emisiones peligrosas. Para garantizar que el ensamblaje se mantenga firme, a menudo es fundamental combinar elastómeros de calidad con una arandela de pernos de alta resistencia para mantener una presión constante en la brida.

- Integridad del Sellado en Aeroespacial: Las juntas de aeronaves deben soportar cambios rápidos de presión y extremos cambios de temperatura. Probamos para deformación permanente límites que garanticen que las juntas de puertas, juntas de ventanas y componentes del sistema de combustible mantengan su elasticidad y propiedades de recuperación durante el vuelo.

Selección de Materiales e Interpretación de Datos

En XLUIG, tratamos la selección de materiales como una ciencia precisa, no como un juego de adivinanzas. Interpretar los datos de nuestras pruebas de caracterización de materiales nos permite ajustar las propiedades físicas exactas de un elastómero a los requisitos específicos de su aplicación, garantizando seguridad y fiabilidad.

Porcentajes aceptables de deformación por compresión

El porcentaje de deformación permanente es la métrica más honesta para la vida útil de un sello. En pocas palabras, un porcentaje más bajo indica mayor resiliencia y mejor “memoria”. Si el número es alto, la junta no ha logrado recuperar su grosor, lo que conduce a brechas. Analizamos los resultados típicamente dentro de un rango de compresión de 25%–50% para verificar que el material mantiene su capacidad de sellado de manera efectiva después de liberar la carga.

Comparando EPDM, Silicona y FKM

Probamos diversos materiales elastoméricos para ver cómo manejan el estrés en condiciones reales.

- Silicona: Probada rigurosamente en nuestros ciclos de altas temperaturas (hasta 100°C+) para asegurar que no se vuelva frágil ni pierda elasticidad.

- EPDM y FKM: Los evaluamos para exposiciones químicas específicas y envejecimiento ambiental.

Nuestros datos le ayudan a decidir qué material ofrece el mejor retención de la fuerza de sellado para su entorno operativo específico, ya sea aeroespacial o de recintos industriales.

Optimizando la densidad de reticulación del polímero

La química interna del caucho dicta su rendimiento. Densidad de reticulación del polímero influye directamente en cómo un material resiste relajación del estrés elastomérico. Al estudiar el características de vulcanización, podemos predecir si una junta mantendrá su integridad o sufrirá deformación plástica prematura. Le ayudamos a optimizar estos niveles de densidad para asegurar que la junta proporcione una “resistencia” constante contra las superficies de acoplamiento durante toda su vida útil.

Preguntas Frecuentes (FAQs)

¿Cuál es la diferencia entre el conjunto de compresión y la relajación de tensión?

Mientras que ambas métricas predicen la falla del sello, miden comportamientos físicos diferentes. Conjunto de compresión se centra en el porcentaje de deformación permanente del material después de que se elimina la carga—esencialmente, cuánto el juntas falla en “rebotar” a su forma original. Si un sello permanece aplastado, pierde su capacidad de llenar el espacio.

En contraste, relajación del estrés elastomérico mide la pérdida de retención de la fuerza de sellado mientras el material aún está bajo compresión. Una junta puede parecer en buen estado visualmente, pero podría estar resistiendo contra la brida con una fuerza significativamente menor que cuando fue instalada, lo que puede provocar fugas bajo presión. Analizamos ambos para asegurar que tus sellos mantengan su integridad bajo carga a largo plazo.

¿Cómo afecta el envejecimiento térmico a la fuga de la junta?

El calor es el enemigo de la longevidad elastomérica. A través de envejecimiento térmico, observamos que la exposición prolongada a altas temperaturas acelera la densidad de reticulación en los polímeros. Esto hace que el material se endurezca, pierda elasticidad y se vuelva frágil.

A medida que la junta pierde sus propiedades viscoelásticas, ya no puede compensar el movimiento de la brida o la vibración. Esta degradación crea micro-vías por donde escapan fluidos o gases. Nuestras pruebas simulan estas condiciones para verificar que los materiales puedan soportar ciclos de temperatura específicos sin fallos catastróficos.

¿Por qué se prefiere el Método B para la prueba de juntas tóricas?

Confiamos mucho en Método B de ASTM D395 porque prueba bajo deflexión constante en lugar de fuerza constante. En la mayoría de las aplicaciones de ingeniería del mundo real, las juntas tóricas y sellos se instalan en ranuras de una profundidad fija, comprimiéndolas a un porcentaje específico (generalmente 25%).

El Método B imita esta realidad usando espaciadores precisos y componentes CNC no estándar para mantener un espacio fijo durante la prueba. Esto proporciona una predicción mucho más precisa de cómo funcionará la junta en un ensamblaje de brida estática en comparación con el Método A, que permite variar la altura de compresión.

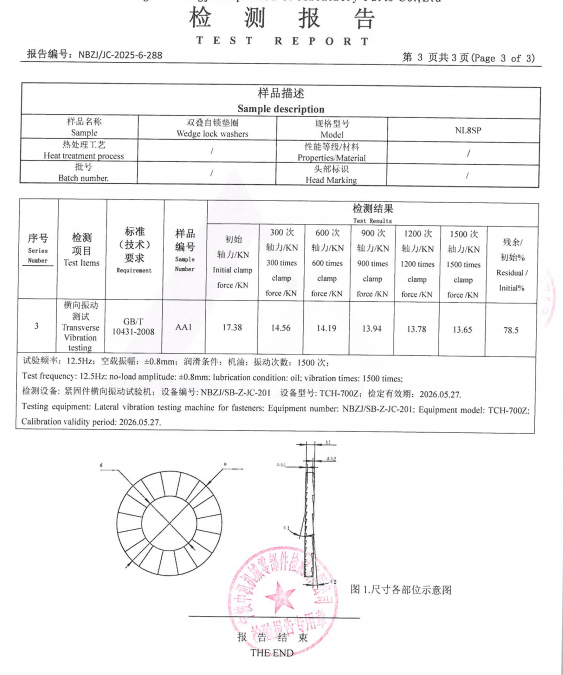

Informe de prueba de la arandela de bloqueo en cuña XLUIG (NBZJ-288)

Informe de prueba de vibración de arandelas de bloqueo en cuña XLUIG-NBZJ-288