Prueba de Salpicadura de Sal 24H vs Años en el Mundo Real | Perspectivas del Laboratorio XLUIG

Probablemente has planteado la “Pregunta de Oro” de la fabricación: si mi pieza sobrevive 24 horas en una cámara de niebla salina, ¿durarán un año completo en exteriores?

Es el tema más debatido en Control de Calidad, y la respuesta a menudo determina si un proveedor es aprobado o rechazado.

At Kunshan Xinluan New Material Technology Co., no solo realizamos las pruebas; interpretamos la brecha crítica entre normas ASTM B117 y la exposición ambiental real.

En este análisis, estamos rompiendo mitos de la industria para revelar la verdadera correlación de Prueba de Salpicadura Salina de 24H vs. Años en el Mundo Real usando información exclusiva de Laboratorio XLUIG.

Vamos a descifrar los datos.

La ‘Regla del Pulgar’: Estimaciones vs. Realidad

Una de las preguntas más frecuentes que recibimos en Laboratorio XLUIG es simple pero compleja: “Si mi producto sobrevive 24 horas en la cámara, ¿cuánto durará en exteriores?” Los clientes necesitan traducir datos de pruebas de corrosión acelerada en algo tangible predicción de vida útil del servicio para sus clientes.

Aunque no existe una fórmula matemática perfecta que convierta directamente las horas de laboratorio en días calendario—principalmente porque la naturaleza es impredecible—utilizamos puntos de referencia establecidos en la industria para guiar nuestro análisis. El objetivo no es predecir la fecha exacta de fallo, sino establecer una línea base confiable para correlación con la exposición ambiental.

La generalización de la industria: 24 horas NSS ≈ ¿1 año?

En el mundo de ensayo de niebla salina neutra ISO 9227 como de estándar ASTM B117 de pruebas, a menudo aplicamos un factor de conversión aproximado para ayudar a los clientes a visualizar la durabilidad. Basándonos en nuestros datos de laboratorio y en la aceptación general de la industria, la correlación generalmente se ve así:

- Niebla salina de 24 horas: Aproximadamente 1 año de exposición ambiental natural (o aproximadamente 120 días en condiciones costeras severas).

- Niebla salina de 96 horas: Aproximadamente 4 años de exposición natural.

- Niebla salina de 192 horas: Aproximadamente 8 años de exposición natural.

Es crucial entender que estas cifras representan un entorno de “ataque constante”. Nuestro ensayo en cámara de niebla salina sujeta materiales a una solución continua de NaCl 5% a 35°C. En el mundo real, su producto enfrenta radiación UV, ciclos de secado y temperaturas variables. Por lo tanto, tomamos estos números como herramientas comparativas para el control de calidad en lugar de garantías absolutas de duración.

Por qué las matemáticas no son lineales: Variables que importan

En XLUIG, enfatizamos que predicción de vida útil del servicio nunca es una línea recta. Aunque usamos puntos de referencia aproximados—como equiparar 24 horas de prueba con aproximadamente un año de exposición—la corrosión en el mundo real está dictada por variables caóticas que un laboratorio controlado no puede replicar perfectamente. Un componente instalado en un entorno seco y rural enfrenta una vida útil completamente diferente al mismo componente utilizado en una zona industrial costera, incluso si ambos pasan la misma estándar ASTM B117 prueba.

El cálculo no es lineal porque la naturaleza introduce factores que las cámaras básicas de niebla salina excluyen:

- Radiación UV: La luz solar degrada los recubrimientos, acelerando la falla de maneras que la niebla salina por sí sola no puede.

- Contaminantes: El dióxido de azufre industrial o la lluvia ácida crean reacciones químicas diferentes a nuestra solución estándar de NaCl 5%.

- Fluctuaciones de temperatura: Nuestros laboratorios mantienen una temperatura constante de 35°C (±1°C), mientras que los entornos exteriores oscilan entre temperaturas bajo cero y temperaturas abrasadoras, causando expansión térmica y microgrietas.

El mecanismo de ataque: Humedad continua vs. ciclos de húmedo/seco

La diferencia fundamental entre nuestros datos de laboratorio y los resultados en campo radica en el ciclo de humedad. La ensayo de niebla salina neutra ISO 9227 prueba está diseñada para datos de pruebas de corrosión acelerada sometiendo las piezas a un estado de humedad continua. En este entorno, la muestra de prueba está constantemente bombardeada con niebla salina atomizada, evitando que el material se seque.

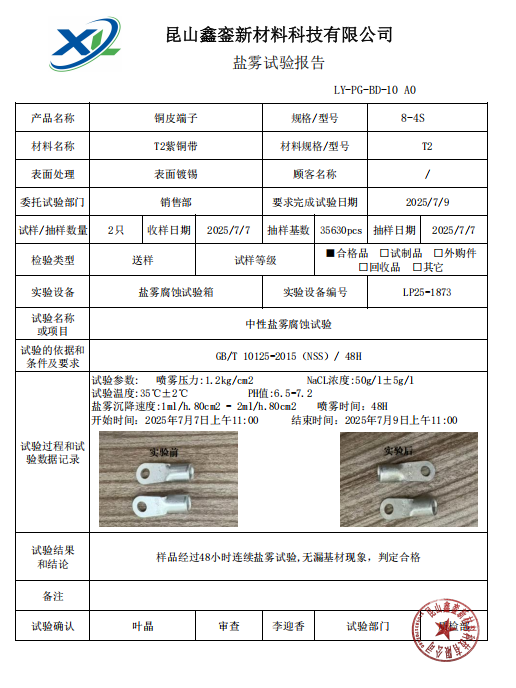

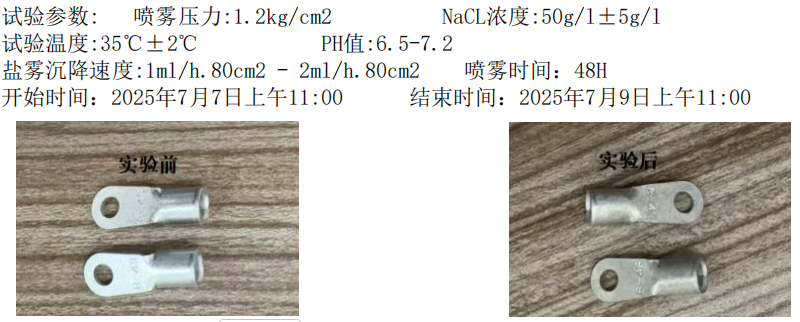

En el mundo real, simulación de oxidación atmosférica es más complejo. La naturaleza implica ciclos húmedo/seco. Cuando un material se seca, a menudo forma una capa pasiva de óxido que puede ralentizar temporalmente la corrosión—un mecanismo de defensa que se elimina en el entorno implacable de una cámara de niebla salina. Por eso probamos hardware crítico, como terminales de un solo orificio de calibre 2 AWG, para resistir el peor escenario de ataque constante, asegurando que superen las demandas de una exposición intermitente real. Al eliminar la fase de “secado”, forzamos que las fallas ocurran en días en lugar de años, proporcionándonos datos inmediatos y accionables sobre discontinuidades en el recubrimiento y durabilidad del material.

Especificaciones del material en pruebas de niebla salina

Comportamiento del zinc, pasivación y piezas recubiertas en polvo

En el laboratorio XLUIG, sabemos que no toda corrosión se ve igual. La forma en que un material reacciona dentro del ensayo en cámara de niebla salina el entorno depende en gran medida de su química superficial. No solo observamos “herrumbre”; monitorizamos mecanismos de fallo específicos que nos indican sobre la calidad del proceso de fabricación.

Para la durabilidad del galvanizado, el cronograma de fallos es distinto. El zinc es sacrificial, lo que significa que se corroe para proteger el acero subyacente.

- herrumbre blanca: Este es el primer signo de degradación. Aparece como un polvo blanco y tizoso (óxido de zinc). Si esto aparece demasiado pronto, probablemente la capa de pasivación era débil o se aplicó incorrectamente.

- herrumbre roja: Este es el punto crítico de fallo. Indica que la capa de zinc se ha agotado y el acero base se está oxidando. Para componentes críticos de seguridad como cabos de acero EN13411, retrasar la aparición de herrumbre roja es el objetivo principal de nuestro control de calidad.

Resistencia a la niebla salina en recubrimiento en polvo funciona con un principio diferente. Dado que el recubrimiento actúa como una barrera en lugar de un ánodo sacrificial, buscamos fallos de adhesión en lugar de oxidación superficial.

- Grieta por rayado: A menudo rayamos (escribimos) el panel para ver qué tan lejos se extiende la oxidación debajo de la pintura en un área dañada.

- Ampollamiento: Según ASTM D714, verificamos la formación de burbujas bajo el recubrimiento, lo que indica una mala preparación de la superficie o contaminación antes de pintar.

Comprendiendo óxido blanco vs óxido rojo y la adherencia del recubrimiento nos ayuda a identificar exactamente dónde una partida de producción podría estar fallando, asegurando que la control de calidad del acabado superficial cumpla con los estándares globales antes de que el producto salga de la fábrica.

Perspectivas del Laboratorio XLUIG: Cómo Evaluamos la Calidad

La estandarización es clave: Control del pH y Tasa de Caída

En XLUIG, no solo colocamos las piezas en una caja y esperamos que se oxide. La realidad control de calidad del acabado superficial requiere una estricta adherencia a protocolos globales como los estándar ASTM B117 como de ensayo de niebla salina neutra ISO 9227 métodos. Si el entorno de prueba no está calibrado perfectamente, los resultados son solo ruido. Tratamos nuestro laboratorio como un instrumento de precisión, no como un almacén.

Nos enfocamos en las variables invisibles que hacen o deshacen una prueba:

- Equilibrio de pH: Mantenemos la solución estrictamente entre 6.5 y 7.2. Si se desvía, la tasa de corrosión se distorsiona, haciendo que los datos sean inútiles.

- Tasa de Caída: La niebla salina debe acumularse a una tasa específica (1.0 a 2.0 ml por hora). Muy poca niebla significa una prueba lenta; demasiada ahoga la muestra.

- Control de Temperatura: Mantener una temperatura constante de 35°C es innegociable para reacciones químicas consistentes.

Esta precisión nos permite validar con exactitud tratamientos de alto rendimiento, como nuestro recubrimiento Dacromet productos, asegurando que cumplen con las especificaciones exactas que necesita para entornos adversos. Al controlar estas entradas en nuestro ensayo en cámara de niebla salina, garantizamos que un “aprobado” en nuestro laboratorio se traduzca en una verdadera fiabilidad en su campo.

El verdadero propósito de las pruebas de niebla salina

Control de procesos y detección de defectos a lo largo del tiempo

Seamos realistas sobre lo que sucede en el laboratorio. La mayor idea errónea que encontramos es tratar la cabina de niebla salina como una máquina del tiempo. No está diseñada para decirle exactamente cuántos años durará un producto en un entorno específico. En cambio, su verdadero poder radica en Control de procesos como de análisis comparativo.

En XLUIG, utilizamos pruebas en cámaras de niebla salina principalmente como una herramienta de auditoría de calidad en lugar de un predictor preciso de la vida útil. Responde a la pregunta crítica: “¿El recubrimiento de este lote es tan bueno como el anterior?” Si un proceso estándar de galvanizado suele ofrecer 96 horas de resistencia pero de repente falla a las 48, sabemos inmediatamente que hay una desviación en la línea de fabricación—quizás un tanque sucio o un equilibrio químico incorrecto.

Por qué priorizamos esta prueba para el aseguramiento de la calidad:

- Consistencia en la comparación: Proporciona una línea base estandarizada para comparar diferentes proveedores o lotes de producción a nivel global.

- Detección temprana de defectos: Identificamos fallos de diseño, como discontinuidades en el recubrimiento o problemas con protección contra la corrosión galvánica, antes de que comience la producción en masa.

- Mitigación de riesgos: Detectar fallos temprano reduce los costos posteriores y los problemas de mantenimiento postventa.

Este método es esencial para mantener un control estricto de Control de calidad del acabado superficial. Al someter el material a esfuerzos en un entorno controlado, exponemos defectos ocultos como porosidad o mala adhesión que no serían visibles a simple vista. Este rigor asegura que componentes críticos, como aquellos que requieren protocolos de embrittlement por hidrógeno cero mantengan su integridad bajo estrés. No estamos prediciendo el futuro; estamos asegurando la calidad del presente.

Interpretando su informe de prueba: óxido blanco vs. óxido rojo

Cuando analizamos resultados de una estándar ASTM B117 prueba en el laboratorio XLUIG, no solo buscamos “óxido”. Distinguimos entre dos etapas críticas de corrosión que cuentan la historia de su la durabilidad del galvanizado. Entender la diferencia entre óxido blanco y rojo es esencial para una evaluación precisa predicción de vida útil del servicio.

- herrumbre blanca: Este es el primer signo de problema. Aparece como un polvo blanquecino y chalky en la superficie. Esto indica que el recubrimiento de zinc (la capa sacrificial) está corroyéndose para proteger el acero subyacente. Aunque parece malo, significa que el mecanismo de protección está activo. Esto se monitorea comúnmente en productos como cuerdas de seguridad de acero galvanizado, donde el recubrimiento debe degradarse antes de que el núcleo se vea comprometido.

- herrumbre roja: Este es el óxido de hierro rojo o marrón que todos reconocen. Aparece solo después de que el recubrimiento ha fallado por completo y el metal base está siendo corroído. En la mayoría de las especificaciones industriales, la aparición de óxido rojo marca el fin definitivo de la vida útil de la pieza.

La línea de tiempo de fallos y la definición de ‘fallo’ para su aplicación

“Fallo” no es un término universal en datos de pruebas de corrosión acelerada; está definido por los requisitos específicos de su aplicación. Ayudamos a los clientes a establecer los puntos de referencia adecuados según el lugar donde vivirá el producto.

- Fallo estético: Para piezas decorativas o bienes de consumo visibles, el primer signo de óxido blanco (a menudo en 24-48 horas) se considera un fallo porque arruina la apariencia.

- Fallo funcional: Para componentes estructurales ocultos o hardware resistente, a menudo ignoramos el óxido blanco. La prueba continúa hasta óxido rojo aparecer (a menudo entre 96 y más de 400 horas), señalando que la integridad estructural está en riesgo.

Al definir claramente estos umbrales, aseguramos que un informe de prueba se traduzca en datos accionables en lugar de solo una calificación de aprobado/reprobado.

Más allá de la Salpicadura de Sal: Cuándo usar la Prueba de Corrosión Cíclica (CCT)

Simulación de ciclos de humedad y secado para una mejor correlación

Mientras que la prueba estándar de Salpicadura de Sal Neutral (NSS) es la herramienta principal de la industria para un control de calidad rápido, carece de la complejidad de la realidad. La naturaleza no mantiene el metal constantemente húmedo; llueve, sale el sol y la humedad se evapora. Para cerrar la brecha entre el laboratorio y el campo, a menudo recomendamos Prueba de Corrosión Cíclica (CCT) para una predicción más precisa de la vida útil del servicio.

A diferencia del entorno estático de “siempre húmedo” de ASTM B117, la CCT introduce un ritmo realista de fases húmedas, secas y húmedas. Esto es crucial porque los mecanismos de corrosión cambian a medida que los electrolitos se concentran durante el secado. Para hardware crítico como arandelas de seguridad serradas utilizadas en climas exteriores variables, confiar únicamente en pruebas de humedad estáticas puede ser arriesgado. La expansión de los productos de corrosión durante el ciclo de secado puede agrietar recubrimientos que de otro modo sobrevivirían a una prueba estándar de niebla salina.

Por qué la CCT ofrece una mejor correlación con la exposición ambiental:

- Estrés realista: Imita el entorno natural simulación de oxidación atmosférica, incluyendo exposición a UV y cambios de temperatura.

- Geometrías complejas: Es mucho mejor para detectar puntos de fallo en ensamblajes complejos, como sling de bucle suave engastado, donde la sal queda atrapada en las grietas y se seca.

- Especificidad del material: Prueba con precisión recubrimientos modernos de alto rendimiento diseñados para resistir la fatiga cíclica en lugar de solo la inmersión estática.

Si su producto está destinado a los sectores automotriz o offshore, pasar de la simple prueba de niebla salina a pruebas cíclicas proporciona los datos necesarios para garantizar la durabilidad en el mundo real.

Preguntas frecuentes: Preguntas comunes sobre la duración de las pruebas de niebla salina

¿Significa 96 horas de niebla salina 5 años en exteriores?

En XLUIG, esta es la pregunta más frecuente que encontramos durante predicción de vida útil del servicio. Aunque no existe un factor de conversión universal debido a la complejidad de los entornos globales, la industria utiliza una “Regla general” para cerrar la brecha entre los datos de laboratorio y la realidad.

Aquí está la correlación aproximada que usamos para Prueba de Salpicadura Salina de 24H vs. Años en el Mundo Real estimaciones:

| Duración de la niebla salina (NSS) | Vida útil estimada (Estándar) | Vida útil estimada (Costero) |

| 24 Horas | 1 Año | 120 Días |

| 96 Horas | 4 Años | 480 Días |

| 192 Horas | 8 Años | 960 Días |

Nota: Estas cifras son puntos de referencia para control de calidad, no garantías. Un estándar normas ASTM B117 or ensayo de niebla salina neutra ISO 9227 las muestras de prueba están expuestas a humedad constante, mientras que las condiciones del mundo real incluyen ciclos de secado y radiación UV.

¿Por qué la prueba no coincide exactamente con la vida real?

La corrosión en el mundo real implica una oxidación atmosférica compleja y humedad variable. Una cámara de niebla salina crea un escenario de peor caso para acelerar la falla. Por ejemplo, cuando probamos arandelas de muelle recubiertas con Dacromet, pueden resistir más de 480 horas en el laboratorio, pero su longevidad real depende de si están instaladas en un almacén seco o en un muelle marítimo.

¿Qué se considera una “falla” en la prueba?

Depende de la especificación. Para algunos, la falla es el primer signo de óxido blanco (corrosión de zinc); para otros, es la aparición de óxido rojo (corrosión del metal base). Ayudamos a los clientes a definir estos criterios de aprobado/reprobado para asegurar que su control de calidad del acabado superficial se alinee con las expectativas del cliente.