Dichtungs-Kompressionsset & Null-Leckage-Teststandards | XLUIG

Sie wissen vielleicht bereits, dass die anfängliche Dichtheit des Siegels keine Garantie für eine langfristige Leistung ist.

Aber wissen Sie genau warum Dichtungen nach Monaten im Einsatz versagen?

Es kommt meistens auf einen unsichtbaren Faktor an: das „Gedächtnis“ des Materials.

At Kunshan Xinluan New Material Technology Co., wir wissen, dass die Abhängigkeit von einfachen Zugfestigkeitsdaten nicht ausreicht, um die Langlebigkeit vorherzusagen. Sie benötigen eine präzise Validierung.

In diesem Leitfaden lernen Sie die kritische Beziehung zwischen Dichtungs-Kompressionsrest & Zero-Leakage-Testing.

Wir erklären die Physik der Spannungsrelaxation, die spezifischen Fähigkeiten von XLUIG Prüfgeräten und wie Sie sicherstellen, dass Ihre Dichtungen den strengsten ASTM- und ISO-Standards entsprechen.

Lassen Sie uns eintauchen.

Verstehen des Dichtungs-Kompressionsrests

Bei XLUIG wissen wir, dass ein Dichtung nur so gut ist wie ihre Fähigkeit, sich wiederzubeleben. Wenn wir über Dichtungs-Kompressionsrest & Zero-Leakage-Testing | XLUIGsprechen, bewerten wir im Wesentlichen das „Gedächtnis“ des elastomerischen Materials. Wenn eine Dichtung ihre ursprüngliche Form vergisst, nachdem sie zwischen zwei Flanschen zusammengedrückt wurde, verliert sie den Innendruck, der erforderlich ist, um eine Dichtung aufrechtzuerhalten. Dieser Verlust an Elastizität ist die Hauptursache für Lecks in langfristigen statischen Anwendungen, weshalb die Analyse des Kompressionsrests ein entscheidender Schritt bei der Materialvalidierung ist.

Definition von Materialgedächtnis & Verformung

Ingenieure stehen oft vor der Herausforderung des viskoelastischen Materialverhaltens, bei dem Gummi sowohl viskose (flüssigkeitsähnliche) als auch elastische (federnartige) Eigenschaften zeigt. Wenn eine Dichtung belastet wird, sollen die elastischen Eigenschaften dominieren. Faktoren wie Hitze und chemische Exposition beschleunigen jedoch die Tendenz des Materials, zu fließen, anstatt zurückzuspringen. Wir messen dies anhand des permanenten Verformungsprozentsatzes—eine Kennzahl, die genau angibt, wie viel Dichtkraft dauerhaft verloren gegangen ist. Wenn das Material gegen die Gegenfläche keinen Widerstand mehr leisten kann, ist die Integrität des Systems beeinträchtigt.

Elastische Rückstellung vs. Plastische Verformung

Um Zuverlässigkeit zu gewährleisten, müssen wir zwischen temporärer Formänderung und dauerhaftem Versagen unterscheiden. Hier ist, wie wir die Materialreaktion während der Prüfung aufschlüsseln:

- Elastische Rückstellung: Die Fähigkeit der Polymerketten, nach Entfernen der Druckbelastung in ihren Gleichgewichtszustand zurückzukehren. Hohe Rückstellung bedeutet eine dichtere, langlebigere Abdichtung.

- Plastische Verformung: Die irreversible Veränderung der Materialstruktur. Sobald eine Dichtung plastisch verformt ist, nimmt sie dauerhaft die Form der Nut oder Flansch an, was bei Bewegungen oder Relaxation der Verbindung eine potenzielle Leckage verursacht.

ASTM D395 & ISO 815 Prüfverfahren

Wir raten nicht bei der Einhaltung; wir testen streng nach ASTM D395 Methode B und ISO 815 Standards. Diese Protokolle sind die Branchenmaßstäbe zur Bestimmung des Setzens bei konstanter Verformung.

- Methode B Fokus: Wir komprimieren die Probe typischerweise auf 25% ihrer ursprünglichen Dicke mit kalibrierten Abstandshaltern.

- Dauer & Hitze: Standardtests laufen 22 bis 70 Stunden bei erhöhten Temperaturen (oft bis zu 100°C+ für Silikon), um beschleunigtes Altern zu simulieren.

- Berechnung: Wir messen die Dicke vor und nach der Rückstellungsphase, um den Prozentsatz des Setzens zu berechnen.

Durch die Einhaltung dieser strengen Standards liefern wir Daten, die es Ihnen ermöglichen, die Lebensdauer der Dichtung vor der Installation im Feld genau vorherzusagen.

Null-Leckage-Tests Standards

Bei XLUIG verpflichten wir uns zu Dichtheit treibt unsere strengen Testprotokolle an. Wir gehen über standardmäßige Leckageraten hinaus, um echte „Null-Leckage“-Maßstäbe zu setzen und eine absolute Abdichtung für kritische Anwendungen in Luft- und Raumfahrt sowie Industriegehäusen zu gewährleisten.

ASTM F37 Dichtbarkeitsmetriken

Wir verwenden etablierte Metriken, die sich an Standards wie ASTM F37 orientieren, um die Dichtheitseigenschaften von Dichtungswerkstoffen unter kontrollierten Klemmkräften zu quantifizieren. Diese präzise Validierung stellt sicher, dass jede Dichtung vor der Produktion bestimmte Flüssigkeits- oder Gasdurchlässigkeitstests Anforderungen erfüllt, bevor sie die Produktionslinie erreicht.

Identifikation von Grenzflächen- & Permeationsleckagen

Eine effektive Validierung erfordert die Unterscheidung zwischen den beiden primären Wegen des Fluidaustritts. Unsere Tests isolieren diese Versagensmodi, um die Ursache der Leckage zu bestimmen:

- Grenzflächenleckage: Tritt auf, wenn Fluid zwischen der Dichtungsoberfläche und der Flanschfläche entweicht, oft aufgrund unzureichender Oberflächenanpassung oder geringer Kompression.

- Permeationsleckage: Geschieht, wenn Fluid direkt durch die Hohlstruktur des elastomerischen Materials selbst hindurchtritt.

Erkennung von Hochdruckausfällen

Um Sicherheit in volatilen Umgebungen zu gewährleisten, führen wir Hydrostatikdrucktests und Differenzdruckabfall- Analyse durch. Diese Methoden setzen Dichtungen erhöhten Belastungsbedingungen aus, um potenzielle Ausbruchspunkte zu identifizieren und sicherzustellen, dass die Dichtung ihre Struktur unter extremen Betriebsdrücken behält.

Kompressionsrückstellung & Leckage-Korrelation

Bei XLUIG verstehen wir, dass die Fähigkeit einer Dichtung, „zurückzuspringen“, direkt mit ihrer Fähigkeit verbunden ist, abzudichten. Es besteht eine kritische Verbindung zwischen Kompressionsverformung Werte und das Risiko eines Systemausfalls. Wenn ein Material unter hoher Dauerverformungleidet, verliert es die elastische Erinnerung, die erforderlich ist, um die mikroskopischen Unvollkommenheiten zwischen den Kontaktflächen auszufüllen, was unweigerlich zu Leckagen führt.

Auswirkung der Dichtkrafthaltung

Der Hauptfaktor für eine sichere Abdichtung ist Dichtkrafthaltung. Dies ist die anhaltende „Zurückstoß“-Kraft, die die Dichtung gegen die Flansch oder das Gehäuse ausübt.

- Kraftverlust: Mit zunehmender Kompressionsverformung nimmt die interne Rückstellkraft des Elastomers ab.

- Spaltbildung: Sobald die Dichtkraft unter den Innendruck des Systems fällt, umgeht die Flüssigkeit oder das Gas die Barriere.

- Testfokus: Wir validieren, dass die Materialien während ihrer gesamten Lebensdauer ausreichend Kontaktdruck aufrechterhalten, um Oberflächenleckagen.

Spannungsrelaxation & Thermische Zyklen-Effekte

Statische Tests sind nicht ausreichend. Unsere Protokolle berücksichtigen Spannungsrelaxation beschleunigt durch Umweltfaktoren. Thermische Zyklen—das wiederholte Erhitzen und Abkühlen der Baugruppe—hat drastische Auswirkungen des viskoelastischen Materialverhaltens.

- Hitzebeständigkeit: Hohe Temperaturen beschleunigen die Kettenschnitt des Polymers, wodurch die Dichtung härter wird und schneller eine dauerhafte Verformung annimmt.

- Kälteschrumpfung: Niedrige Temperaturen können dazu führen, dass das Material sich zusammenzieht, wodurch der Dichtungsdruck vorübergehend verringert wird.

- Systemkompensation: In starren Baugruppen verwenden Ingenieure häufig DIN 6796 Kegelbundmuttern um die Vorspannung der Schraube aufrechtzuerhalten, da das Dichtungsmaterial mit der Zeit natürlich entspannt.

Vorhersage von Langzeitdichtheitsversagen

Wir messen nicht nur die aktuelle Leistung; wir sagen die Zukunft voraus. Durch die Korrelation von ASTM D395 Daten mit Null-Leckage-Tests Benchmarking identifizieren wir den genauen Punkt, an dem eine Dichtung versagen wird.

- Beschleunigte Simulation: Wir führen Tests über 22 bis 70 Stunden (oder länger) bei erhöhten Temperaturen durch, um Jahre an Einsatzzeit nachzubilden.

- Versagensschwellen: Wir legen spezifische Verformungsprozentsätze fest das Signal für das Ende der nützlichen Lebensdauer einer Dichtung.

- Präventive Daten: Dies ermöglicht es unseren Kunden, Materialien auszuwählen, die sicherstellen Null-Leckage-Garantie anstatt akzeptable Leckageraten zu verwalten.

XLUIG Präzisionstestfähigkeiten

Bei XLUIG betrachten wir Validierung als Rückgrat der Produktzuverlässigkeit. Wir verlassen uns nicht auf theoretische Datenblätter; wir überprüfen die Materialleistung mit fortschrittlicher Instrumentierung, die für rigorose elastomerische Spannungsrelaxationsstudien entwickelt wurde. Unsere Einrichtung ist so konzipiert, dass sie Dichtungsmaterialien bis an ihre Grenzen treibt, um sicherzustellen, dass die Kompressionsrückstellung Daten, die wir bereitstellen, die tatsächliche Feldleistung widerspiegeln.

Integrierte Hochtemperatur-Kompressionsvorrichtungen

Unsere Prüfstände verfügen über Integrierte Hochtemperatur-Kompressionsvorrichtungen die in der Lage sind, präzise Verformungen unter extremen thermischen Zyklen aufrechtzuerhalten. Dieses Setup ermöglicht es uns, beschleunigte thermische Alterungsanalysen streng mit ASTM D395 Methode B und ISO 815 Standardsabzustimmen. Durch die Simulation der rauen Umgebungen in Automotoren und industriellen Maschinen stellen wir sicher, dass die Vulkanisationsmerkmale des Gummis ihre Integrität bewahren, wenn Hitze und Druck zusammenwirken.

Sensorpräzision auf Mikron-Ebene

Zero-Leckage ist kein vages Versprechen; es ist eine messbare Kennzahl. Wir verwenden Sensoren mit Mikron-genauer Präzision um winzige Veränderungen in der Dichtungsdicke und die daraus resultierenden permanenten Verformungsprozentsatzeszu erkennen. Diese hochauflösende Überwachung ist entscheidend für statische Dichtheitsprüfung, um sicherzustellen, dass selbst unter Hydrostatikdrucktests, das Material den erforderlichen Kontaktdruck aufrechterhält, um interfaciale Lecks zu verhindern.

Echtzeit-Kraft- & Erholungsdatenanalyse

Verständnis des viskoelastischen Materialverhaltens erfordert mehr als eine einfache „Vorher-Nachher“-Messung. Unsere Systeme liefern Echtzeit-Kraft- & Erholungsdatenanalyse, die Dichtkrafthaltung über die gesamte Testdauer hinweg verfolgen.

- Kontinuierliche Überwachung: Wir überwachen, wie das Material Belastungen im Laufe der Zeit widersteht, um frühzeitig Spannungsrelaxation Risiken zu erkennen.

- Prädiktive Modellierung: Die Daten helfen uns, die Polymer-Crosslink-Dichte für maximale Langlebigkeit zu optimieren.

- Fehlerprävention: Wir erkennen potenzielle O-Ring-Ausfall Punkte vor Beginn der Massenproduktion.

Anwendungsszenarien in der realen Welt

Wir erkennen den wahren Wert unseres Dichtungs-Kompressionssets & Zero-Leakage-Tests, wenn sie in kritischen Branchen angewendet werden, in denen Materialversagen keine Option ist. Es geht nicht nur darum, Labordaten zu generieren; es geht darum, die Betriebssicherheit und die Langlebigkeit des Systems in rauen Umgebungen zu gewährleisten.

- Automobilantrieb & Zylinderköpfe: Motoren setzen Dichtungen aggressivem thermischem Zyklus und ständiger Vibration aus. Unsere Tests stellen sicher, dass Zylinderkopfdichtungen Hochdruckabdichtung Fähigkeiten aufrechterhalten, ohne vorzeitig zu versagen, Spannungsrelaxation, was effektiv Ölverluste und Kompressionsverlust verhindert.

- Chemische Verarbeitung & VOC-Prävention: In Anlagen, die flüchtige organische Verbindungen (VOCs) handhaben, Dichtheit ist eine strenge regulatorische Anforderung. Wir bestätigen, dass Fluidsteuerungskomponenten chemischer Zersetzung widerstehen und eine dichte Abdichtung aufrechterhalten, um gefährliche Emissionen zu verhindern. Um sicherzustellen, dass die Montage fest sitzt, ist es oft entscheidend, qualitativ hochwertige Elastomere mit einer Heavy-Duty-Bolzenunterlegscheibe zu kombinieren, um konstanten Flanschdruck aufrechtzuerhalten.

- Luft- und Raumfahrt Abdichtungsintegrität: Flugzeugdichtungen müssen schnellen Druckänderungen und extremen Temperaturschwankungen standhalten. Wir testen auf Dauerverformung Grenzwerte, um sicherzustellen, dass Türdichtungen, Fensterdichtungen und Kraftstoffsystemkomponenten ihre Elastizität und Rückholfähigkeit während des Fluges behalten.

Materialauswahl & Dateninterpretation

Bei XLUIG betrachten wir die Materialauswahl als eine präzise Wissenschaft, nicht als ein Glücksspiel. Die Interpretation der Daten aus unseren Materialcharakterisierung Tests ermöglicht es uns, die genauen physikalischen Eigenschaften eines Elastomers auf die spezifischen Anforderungen Ihrer Anwendung abzustimmen, um Sicherheit und Zuverlässigkeit zu gewährleisten.

Akzeptable Prozentsätze für die Kompressionsrestverformung

Der permanenten Verformungsprozentsatzes ist die ehrlichste Kennzahl für die Lebensdauer eines Dichtmittels. Einfach ausgedrückt, ein niedriger Prozentsatz zeigt eine höhere Elastizität und ein besseres „Gedächtnis“ an. Wenn die Zahl hoch ist, hat die Dichtung ihre Dicke nicht wiederhergestellt, was zu Lücken führt. Wir analysieren die Ergebnisse typischerweise im Bereich von 25%–50% Kompression, um zu überprüfen, ob das Material nach Freigabe der Belastung weiterhin effektiv abdichtet.

Vergleich von EPDM, Silikon und FKM

Wir testen verschiedene elastomere Materialien, um zu sehen, wie sie mit realen Belastungen umgehen.

- Silikon: Wird in unseren Hochtemperaturzyklen (bis zu 100°C+) rigoros getestet, um sicherzustellen, dass es nicht spröde wird oder die Elastizität verliert.

- EPDM & FKM: Wir bewerten diese auf spezifische chemische Expositionen und Umweltalterung.

Unsere Daten helfen Ihnen bei der Entscheidung, welches Material das beste Dichtkrafthaltung für Ihre spezifische Betriebsumgebung bietet, egal ob Luft- und Raumfahrt oder industrielle Gehäuse.

Optimierung der Polymer-Quervernetzungsdichte

Die interne Chemie des Gummis bestimmt seine Leistung. Polymer-Quervernetzungsdichte beeinflusst direkt, wie ein Material gegen elastomerische Spannungsrelaxationsstudienresistiert. Durch die Untersuchung der Vulkanisationsmerkmale, können wir vorhersagen, ob eine Dichtung ihre Integrität bewahrt oder vorzeitige plastische Verformung erleidet. Wir helfen Ihnen, diese Dichtewerte zu optimieren, um sicherzustellen, dass die Dichtung während ihrer gesamten Lebensdauer einen konstanten „Widerstand“ gegen die Kontaktflächen bietet.

Häufig gestellte Fragen (FAQs)

Was ist der Unterschied zwischen Kompressionsrückstellung und Spannungsrelaxation?

Während beide Messgrößen den Versagen der Dichtung vorhersagen, messen sie unterschiedliche physikalische Verhaltensweisen. Kompressionsrückstellung konzentriert sich auf die permanenten Verformungsprozentsatzes des Materials nach Entfernung der Belastung—im Wesentlichen, wie sehr die Dichtung daran scheitert, in ihre ursprüngliche Form zurückzukehren. Wenn eine Dichtung flach bleibt, verliert sie ihre Fähigkeit, die Lücke zu füllen.

Im Gegensatz dazu elastomerische Spannungsrelaxationsstudien misst den Verlust an Dichtkrafthaltung während das Material noch unter Kompression steht. Eine Dichtung könnte visuell in Ordnung aussehen, aber gegen die Flansch mit deutlich weniger Kraft drücken als bei der Installation, was zu Lecks unter Druck führt. Wir analysieren beides, um sicherzustellen, dass Ihre Dichtungen auch bei langfristiger Belastung ihre Integrität bewahren.

Wie beeinflusst thermisches Altern die Dichtungsleckage?

Hitze ist der Feind der Elastomer-Langlebigkeit. Durch thermische Alterungsanalysenbeobachten wir, dass eine längere Exposition gegenüber hohen Temperaturen die Vernetzungsdichte in Polymeren beschleunigt. Dies führt dazu, dass das Material aushärtet, Elastizität verliert und spröde wird.

Da die Dichtung ihre viskoelastischen Eigenschaften verliert, kann sie Flanschbewegungen oder Vibrationen nicht mehr ausgleichen. Dieser Abbau schafft Mikrowege, durch die Flüssigkeit oder Gas entweichen kann. Unsere Tests simulieren diese Bedingungen, um zu überprüfen, ob die Materialien bestimmten Temperaturzyklen ohne katastrophales Versagen standhalten können.

Warum ist Methode B für O-Ring-Tests bevorzugt?

Wir verlassen uns stark auf ASTM D395 Methode B weil es unter konstanter Verformung statt konstanter Kraft testet. In den meisten realen technischen Anwendungen werden O-Ringe und Dichtungen in Nuten mit einer festen Tiefe installiert, wobei sie auf einen bestimmten Prozentsatz (meist 25%) komprimiert werden.

Methode B ahmt diese Realität nach, indem sie präzise Abstandshalter und nicht-standardisierte CNC-Komponenten um während des Tests eine feste Lücke beizubehalten. Dies ermöglicht eine deutlich genauere Vorhersage, wie die Dichtung in einer statischen Flanschmontage funktioniert, im Vergleich zu Methode A, bei der die Kompressionshöhe variieren darf.

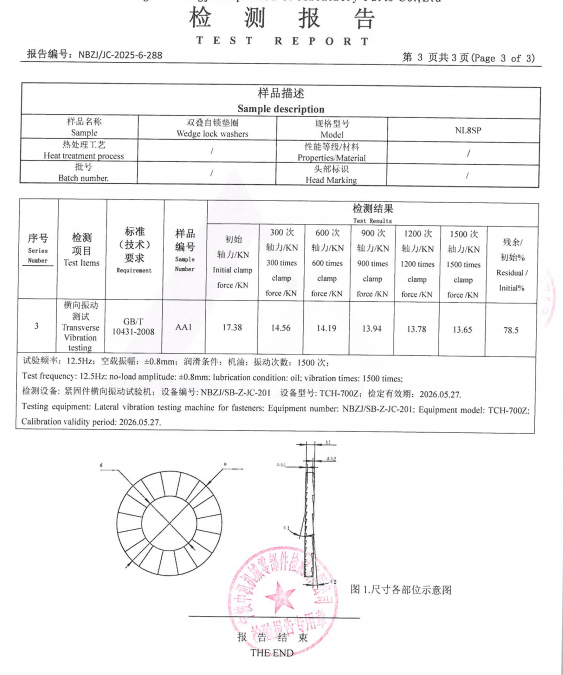

XLUIG Keil-Sicherungsscheiben-Testbericht (NBZJ-288)

XLUIG-Keil-Sicherungsscheiben-Vibrations-Testbericht-NBZJ-288