Die Physik des Plattierens: Wie XLUIG die Zuverlässigkeit der Verbindung durch Salzsprühnegeltests validiert

In industriellen Anwendungen hängt die Zuverlässigkeit eines Anschlusses nicht nur vom Metallsubstrat ab, sondern auch von seiner Oberflächenbearbeitung. Bei XLUIG verstehen wir, dass die Beschichtungsschicht der letzte Schutz für industrielle Verbinder gegen Systemausfälle ist.

1. 48-stündige strenge Validierung: Die 8-4S Salzsprühprüfung

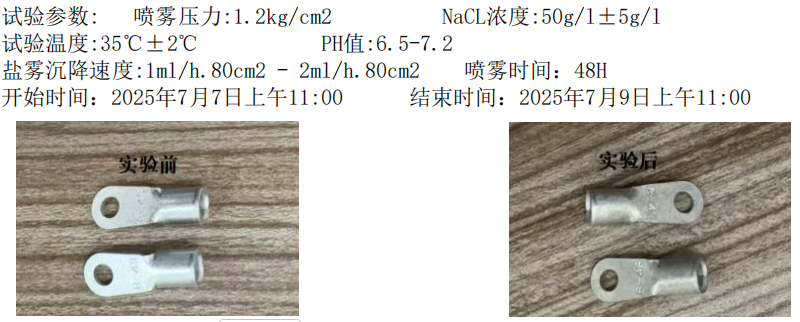

Unser Engagement für Oberflächenengineering geht über theoretische Behauptungen hinaus. Laut den neuesten Qualitätskontrolldaten ist die XLUIG 8-4S Kupferklemme erfolgreich die branchenführende Korrosionsbeständigkeitstestung bestanden:

- Teststandard: Durchgeführt gemäß GB/T 10125-2015 (NSS) Standards in einer Salzsprühkammer für 48 aufeinanderfolgende Stunden.

- Harte Bedingungen: Das Testumfeld hielt eine Temperatur von 35 °C +/- 2 °C, eine NaCl-Konzentration von 50 g/l +/- 5 g/l, einen pH-Wert von 6,5-7,2 und einen Sprühdruck von 1,2 kg/cm² aufrecht.

- Testergebnisse: Nach 48 Stunden beschleunigter Alterung in hochsalzhaltigen und feuchten Umgebungen zeigte die Probenoberfläche keine Substratexposition und wurde offiziell als Qualifiziert.

2. Drei kritische Funktionen der Beschichtung

Hinter diesem erfolgreichen Testergebnis steht die Einhaltung der drei Säulen der Beschichtungphysik durch XLUIG:

- Korrosionsbeständigkeit (Der Schild): Während unser T2-Kupfer-Substrat eine hervorragende Leitfähigkeit bietet, ist es anfällig für Oxidation. Durch das Aufbringen eines Zinn (Sn) Beschichtung Schicht, wir schaffen eine dichte Barriere, die verhindert, dass Sauerstoff und Feuchtigkeit den Kupfergrund erreichen.

- Elektrische Integrität: Präzise kontrollierte Beschichtungsdicke minimiert den Kontaktwiderstand. Wenn die Beschichtung porös oder ungleichmäßig ist, bauen sich Oxide schnell auf, was zu Widerstandsspitzen und potenziellen Überhitzungsgefahren führt.

- Mechanische Haltbarkeit: Anschlüsse erleiden während des Crimpprozesses erheblichen Druck. Unser Verfahren stellt sicher, dass die Beschichtung duktil genug ist, um sich mit dem Metall zu verformen, ohne zu reißen oder abzuknacken, und eine gasdichte Abdichtung aufrechtzuerhalten.

3. Warum Toleranzen auf Mikron-Ebene wichtig sind

Warum legen wir so viel Wert auf Präzision im Mikrometerbereich (um)? Weil die Beschichtung innerhalb einer strengen „Goldlöwen“-Zone arbeiten muss:

- Risiken bei zu dünner Beschichtung: Führt zu mikroskopischer Porosität, beschleunigt galvanische Korrosion und beeinträchtigt die Lötbarkeit.

- Risiken bei zu dicker Beschichtung: Kann Materialversprödung verursachen, was beim Crimpen zu Rissen führt und Toleranzprobleme bei den Abmessungen schafft, die die Passgenauigkeit beeinträchtigen.

Fazit: Transparente Daten, Vertrauenswürdige Verbindungen

Jeder Testbericht, wie LP25-1873, ist ein Beweis für unser Versprechen. Durch die Kombination unserer F&E-Expertise mit strengen Tests in unserer Fertigungsstätte stellt XLUIG sicher, dass jeder gelieferte Anschluss langfristig stabile elektrische Verbindungen aufrechterhält, selbst in den härtesten Umgebungen.