24H Salzsprühnebeltest vs. reale Jahre XLUIG Lab Insights

Sie haben wahrscheinlich die „Goldene Frage“ der Fertigung gestellt: Wenn mein Teil überlebt 24 Stunden in einer Salzsprühkammer, hält es dann ein ganzes Jahr im Freien?

Es ist das am meisten diskutierte Thema in Qualitätskontrolle, und die Antwort entscheidet oft darüber, ob ein Lieferant zugelassen oder abgelehnt wird.

At Kunshan Xinluan New Material Technology Co., wir führen nicht nur die Tests durch; wir interpretieren die entscheidende Lücke zwischen ASTM B117 Standards und tatsächlicher Umweltexposition.

In dieser Analyse durchbrechen wir die Industriemythen, um die wahre Korrelation von 24H Salzsprühtest vs. Real-World Jahre mit exklusiven XLUIG Lab Insights.

aufzudecken. Lassen Sie uns die Daten entschlüsseln.

Die 'Faustregel': Schätzungen vs. Realität

Eine der häufigsten Fragen, die wir bei XLUIG Labor beantworten, ist einfach, aber komplex: „Wenn mein Produkt 24 Stunden in der Kammer überlebt, wie lange hält es dann im Freien?“ Kunden müssen beschleunigte Korrosionsprüfung Daten in eine greifbare Lebensdauerprognose für ihre Kunden.

Obwohl es keine perfekte mathematische Formel gibt, die Labormessungen direkt in Kalendertage umrechnet—hauptsächlich weil die Natur unvorhersehbar ist—verwenden wir etablierte Branchenbenchmarks, um unsere Analyse zu leiten. Das Ziel ist nicht, das genaue Datum des Ausfalls vorherzusagen, sondern eine zuverlässige Basis für Umweltbelastungskorrelation.

Die Branchenverallgemeinerung: 24 Stunden NSS ≈ 1 Jahr?

In der Welt von ISO 9227 Neutral-Salzsprühtest und ASTM B117 Standard Testverfahren wenden wir oft einen groben Umrechnungsfaktor an, um Kunden die Haltbarkeit zu veranschaulichen. Basierend auf unseren Labordaten und der allgemeinen Branchenakzeptanz sieht die Korrelation in der Regel so aus:

- 24 Stunden Salzsprühtest: Ungefähr 1 Jahr natürlicher Umwelteinwirkung (oder etwa 120 Tage unter schweren Küstenbedingungen).

- 96 Stunden Salzsprühtest: Ungefähr 4 Jahre natürlicher Einwirkung.

- 192 Stunden Salzsprühtest: Ungefähr 8 Jahre natürlicher Einwirkung.

Es ist entscheidend zu verstehen, dass diese Zahlen eine „konstante Angriffs“-Umgebung darstellen. Unser Salznebelfrost-Test Subjekte Materialien einem kontinuierlichen 5% NaCl-Lösung bei 35°C aussetzen. In der realen Welt ist Ihr Produkt UV-Strahlung, Trocknungszyklen und wechselnden Temperaturen ausgesetzt. Daher betrachten wir diese Zahlen als Vergleichswerkzeuge für die Qualitätskontrolle und nicht als absolute Garantien für die Lebensdauer.

Warum die Mathematik nicht linear ist: Variablen, die eine Rolle spielen

Bei XLUIG betonen wir, dass Lebensdauerprognose niemals eine Gerade ist. Während wir grobe Richtwerte verwenden—wie die Gleichsetzung von 24 Stunden Testzeit mit etwa einem Jahr Exposition—wird die Korrosion in der realen Welt durch chaotische Variablen bestimmt, die ein kontrolliertes Labor nicht perfekt nachahmen kann. Ein in einer trockenen, ländlichen Umgebung installiertes Bauteil hat eine völlig andere Lebensdauer als dasselbe Teil in einer Küstenindustriezone, auch wenn beide den gleichen ASTM B117 Standard Test bestehen.

Die Berechnung ist nicht linear, weil die Natur Faktoren einführt, die in einfachen Salznebelkammern ausgeschlossen sind:

- UV-Strahlung: Sonnenlicht zerstört Beschichtungen und beschleunigt den Ausfall auf eine Weise, die Salznebel allein nicht kann.

- Schadstoffe: Industrieller Schwefeldioxid oder saurer Regen verursachen chemische Reaktionen, die sich von unserer Standard-5% NaCl-Lösung unterscheiden.

- Temperaturschwankungen: Unsere Labore halten eine konstante Temperatur von 35°C (±1°C), während Außenumgebungen zwischen Frost und Glut schwanken, was thermische Ausdehnung und Mikrorisse verursacht.

Der Angriffsmechanismus: Kontinuierliche Nässe vs. Nass/Trocken-Zyklen

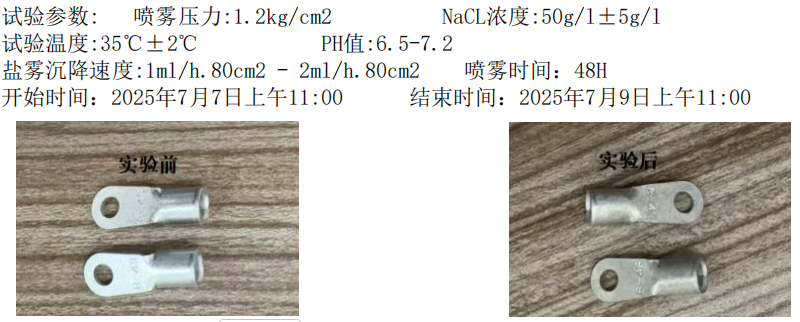

Der grundlegende Unterschied zwischen unseren Labordaten und den Ergebnissen im Feld liegt im Feuchtigkeitszyklus. Der ISO 9227 Neutral-Salzsprühtest Test ist für beschleunigte Korrosionsprüfung konzipiert, indem er Teile einem Zustand der kontinuierlichen Nässeaussetzt. In dieser Umgebung wird das Testobjekt ständig mit atomisiertem Salznebel bombardiert, was das Trocknen des Materials verhindert.

In der realen Welt Atmosphärische Oxidationssimulation ist komplexer. Die Natur umfasst Nass/Trocken-Zyklen. Wenn ein Material trocknet, bildet es oft eine passive Oxidschicht, die Korrosion vorübergehend verlangsamen kann – eine Abwehrmechanismus, der in der unerbittlichen Umgebung einer Salzsprühkammer entfernt wird. Deshalb testen wir kritische Hardware, wie 2 AWG Einlochklemmen, um den Worst-Case-Szenario eines konstanten Angriffs zu überstehen und sicherzustellen, dass sie die Anforderungen tatsächlicher intermittierender Exposition übertreffen. Durch das Entfernen der „Trocknungs“-Phase zwingen wir Ausfälle dazu, innerhalb von Tagen statt Jahren aufzutreten, was uns sofortige, umsetzbare Daten zu Beschichtungsdiskontinuitäten und Materialbeständigkeit liefert.

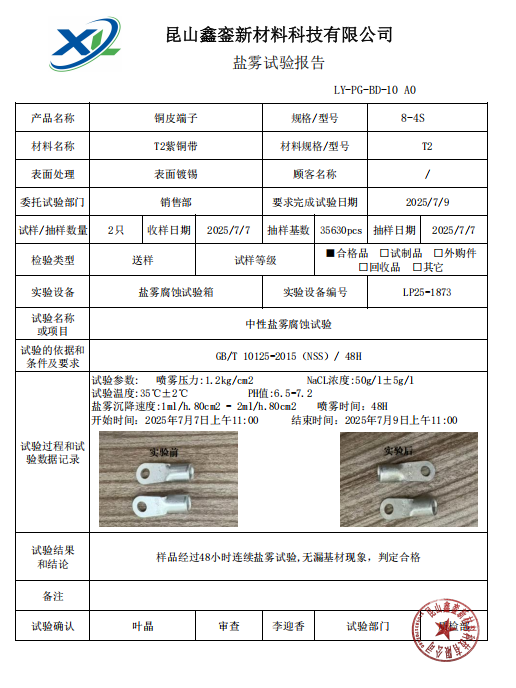

Materialdetails im Salzsprühtest

Verhalten von Zink, Passivierung und pulverbeschichteten Teilen

Im XLUIG-Labor wissen wir, dass nicht alle Korrosion gleich aussieht. Die Reaktion eines Materials in der Salznebelfrost-Test Umgebung hängt stark von seiner Oberflächenchemie ab. Wir beobachten nicht nur „Rost“, sondern überwachen spezifische Versagensmechanismen, die uns Aufschluss über die Qualität des Herstellungsprozesses geben.

Für Zinkbeschichtungs-Haltbarkeit, ist der Ausfallzeitpunkt eindeutig. Zink ist opferbereit, das heißt, es korrodiert, um den darunter liegenden Stahl zu schützen.

- Weiße Rost: Dies ist das erste Anzeichen von Verschlechterung. Es erscheint als weißes, kreideartiges Pulver (Zinkoxid). Wenn dies zu früh auftritt, war die Passivierungsschicht wahrscheinlich schwach oder falsch aufgetragen.

- Roter Rost: Dies ist der kritische Ausfallpunkt. Es zeigt an, dass die Zinkschicht erschöpft ist und der Grundstahl oxidiert. Für sicherheitskritische Komponenten wie EN13411 Drahtseilzug, ist die Verzögerung des Beginns von rotem Rost das Hauptziel unserer Qualitätskontrolle.

Pulverbeschichtete Salzsprühbeständigkeit funktioniert nach einem anderen Prinzip. Da die Beschichtung als Barriere und nicht als opferbereiter Anode wirkt, suchen wir nach Haftungsfehlern anstelle von Oberflächenoxidation.

- Scribe Creep: Wir ritzen (schaben) oft die Platte an, um zu sehen, wie weit sich Rost unter der Farbe von einer beschädigten Stelle aus ausbreitet.

- Blasenbildung: Gemäß ASTM D714 prüfen wir, ob sich Blasen unter der Beschichtung bilden, was auf eine schlechte Oberflächenvorbereitung oder Verunreinigung vor dem Lackieren hindeutet.

Verständnis Weißrost vs. Rotrost und die Haftung der Beschichtung hilft uns, genau zu bestimmen, wo eine Produktionscharge möglicherweise hinter den Erwartungen zurückbleibt, um sicherzustellen, dass die Qualitätskontrolle der Oberflächenveredelung globale Standards erfüllt, bevor das Produkt das Werk verlässt.

XLUIG Lab Insights: Wie wir Qualität messen

Standardisierung ist der Schlüssel: pH-Wert und Fallout-Rate kontrollieren

Bei XLUIG werfen wir Teile nicht einfach in eine Kiste und warten auf Rost. Echtes Qualitätskontrolle der Oberflächenveredelung erfordert die strikte Einhaltung globaler Protokolle wie der ASTM B117 Standard und ISO 9227 Neutral-Salzsprühtest Methoden. Wenn die Testumgebung nicht perfekt kalibriert ist, sind die Ergebnisse nur Rauschen. Wir behandeln unser Labor als Präzisionsinstrument, nicht als Lagerraum.

Wir konzentrieren uns auf die unsichtbaren Variablen, die einen Test zum Erfolg oder Misserfolg machen:

- pH-Wert: Wir halten die Lösung strikt zwischen 6,5 und 7,2. Wenn er abdriftet, verzerrt sich die Korrosionsrate, was die Daten unbrauchbar macht.

- Fallout-Rate: Der Salznebel muss sich mit einer bestimmten Rate (1,0 bis 2,0 ml pro Stunde) sammeln. Zu wenig Nebel bedeutet einen langsamen Test; zu viel ertränkt die Probe.

- Temperaturkontrolle: Die Aufrechterhaltung einer konstanten Temperatur von 35 °C ist für konsistente chemische Reaktionen unerlässlich.

Diese Präzision ermöglicht es uns, Hochleistungsbehandlungen genau zu validieren, wie unsere Dacromet-Beschichtung Produkte, um sicherzustellen, dass sie die genauen Spezifikationen erfüllen, die Sie für raue Umgebungen benötigen. Durch die Kontrolle dieser Eingaben in unserem Salznebelfrost-Test, stellen wir sicher, dass ein „Bestanden“ in unserem Labor in der echten Zuverlässigkeit in Ihrem Einsatzfeld übersetzt wird.

Der wahre Zweck des Salzsprühtests

Prozesskontrolle und Fehlererkennung im Zeitverlauf

Lassen Sie uns realistisch sein, was im Labor passiert. Das größte Missverständnis, das wir begegnen, ist die Behandlung des Salzsprühkammer wie einer Zeitmaschine. Sie ist nicht dafür ausgelegt, genau anzugeben, wie viele Jahre ein Produkt in einer bestimmten Umgebung hält. Stattdessen liegt ihre wahre Stärke in Prozesskontrolle und Vergleichsanalyse.

Bei XLUIG verwenden wir Salznebelfeldtest hauptsächlich als Werkzeug zur Qualitätsprüfung und weniger als präziser Vorhersage für die Lebensdauer. Es beantwortet die entscheidende Frage: „Ist die Beschichtung dieser Charge genauso gut wie die vorherige?“ Wenn ein Standard-Zinkbeschichtungsprozess normalerweise 96 Stunden Resistenz bietet, aber plötzlich bei 48 Stunden versagt, wissen wir sofort, dass es eine Abweichung in der Produktionslinie gibt – vielleicht ein schmutziger Tank oder eine falsche chemische Balance.

Warum wir diesen Test für die Qualitätssicherung priorisieren:

- Benchmarking-Konsistenz: Es bietet eine standardisierte Basis, um verschiedene Lieferanten oder Produktionschargen weltweit zu vergleichen.

- Früherkennung von Fehlern: Wir identifizieren Konstruktionsfehler, wie Beschichtungsunterbrechungen oder Probleme mit Galvanischer Korrosionsschutz, bevor die Massenproduktion beginnt.

- Risikominderung: Fehler frühzeitig zu erkennen reduziert nachgelagerte Kosten und After-Sales-Wartungsprobleme.

Diese Methode ist unerlässlich, um strenge Oberflächenfinish-Qualitätskontrolleaufrechtzuerhalten. Durch das Stressen des Materials in einer kontrollierten Umgebung offenbaren wir verborgene Mängel wie Porosität oder schlechte Haftung, die mit bloßem Auge nicht sichtbar wären. Diese Sorgfalt stellt sicher, dass kritische Komponenten, wie solche, die Null-Hydrogen-Embrittlement-Protokolle erfordern, ihre Integrität unter Stress bewahren. Wir prognostizieren nicht die Zukunft; wir sichern die gegenwärtige Qualität.

Interpretation Ihres Testberichts: Weißrost vs. Rotrost

Wenn wir Ergebnisse aus einem ASTM B117 Standard Test im XLUIG-Labor analysieren, suchen wir nicht nur nach „Rost“. Wir unterscheiden zwischen zwei kritischen Stadien der Korrosion, die die Geschichte Ihres Produkts erzählen. Zinkbeschichtungs-HaltbarkeitDas Verständnis des Unterschieds zwischen Weißrost und Rotrost ist entscheidend für eine genaue Lebensdauerprognose.

- Weiße Rost: Dies ist das erste Anzeichen von Problemen. Es erscheint als weißes, kreideartiges Pulver auf der Oberfläche. Dies zeigt an, dass die Zinkbeschichtung (die opfernde Schicht) korrodiert, um den darunterliegenden Stahl zu schützen. Obwohl es unschön aussieht, bedeutet es, dass der Schutzmechanismus aktiv ist. Dies wird häufig bei Produkten wie verzinkten Stahl-Sicherungsseilenüberwacht, bei denen die Beschichtung vor dem Kern abgebaut werden muss.

- Roter Rost: Dies ist der rote oder braune Eisenoxid, den jeder erkennt. Es erscheint erst, wenn die Beschichtung vollständig versagt hat und das Grundmetall angegriffen wird. In den meisten industriellen Spezifikationen markiert das Auftreten von Rotrost das endgültige Ende der Lebensdauer des Teils.

Der Zeitplan des Versagens und die Definition von ‚Versagen‘ für Ihre Anwendung

„Versagen“ ist kein universeller Begriff in beschleunigte Korrosionsprüfung; es wird durch die spezifischen Anforderungen Ihrer Anwendung definiert. Wir helfen Kunden, die richtigen Benchmarks festzulegen, basierend darauf, wo das Produkt eingesetzt wird.

- Ästhetisches Versagen: Bei dekorativen Teilen oder sichtbaren Konsumgütern gilt das erste Anzeichen von Weißrost (oft innerhalb von 24-48 Stunden) als Versagen, weil es das Aussehen ruiniert.

- Funktionelles Versagen: Bei versteckten strukturellen Komponenten oder robustem Hardware ignorieren wir oft weißen Rost. Der Test läuft weiter, bis roter Rost erscheint (oft zwischen 96 und 400+ Stunden), was signalisiert, dass die strukturelle Integrität gefährdet ist.

Durch die klare Definition dieser Schwellenwerte stellen wir sicher, dass ein Testbericht in umsetzbare Daten übersetzt wird und nicht nur eine Bestehen/Nicht-Bestehen-Bewertung.

Über Salzsprühnebel hinaus: Wann man Zyklische Korrosionstests (CCT) anwendet

Simulation von Feuchtigkeits- und Trocknungszyklen für eine bessere Korrelation

Während der Standard Neutral-Salznebeltest (NSS) die Branche für schnelle Qualitätskontrolle ist, fehlt ihm die Nuance der Realität. Die Natur hält Metall nicht ständig nass; es regnet, die Sonne kommt heraus, und die Feuchtigkeit verdampft. Um die Lücke zwischen Labor und Praxis zu schließen, empfehlen wir oft Zyklische Korrosionstests (CCT) für eine genauere Lebensdauerprognose.

Im Gegensatz zur statischen „immer feuchten“ Umgebung von ASTM B117 führt CCT einen realistischen Rhythmus von Nass-, Trocken- und Feuchtphasen ein. Das ist entscheidend, weil sich Korrosionsmechanismen verändern, wenn Elektrolyte während des Trocknens konzentriert werden. Für kritische Hardware wie gezahnte Sicherheitsunterlegscheiben in wechselhaften Außenklimazonen kann es riskant sein, sich ausschließlich auf statische Feuchtigkeitsprüfungen zu verlassen. Die Ausdehnung der Korrosionsprodukte während des Trocknungszyklus kann Beschichtungen sprengen, die einem Standard-Salznebeltest otherwise standhalten würden.

Warum CCT eine überlegene Umweltbelastungskorrelation bietet:

- Realistischer Stress: Es imitiert die natürliche Atmosphärische Oxidationssimulation, einschließlich UV-Belastung und Temperaturschwankungen.

- Komplexe Geometrien: Es ist viel besser darin, Fehlerstellen in komplexen Baugruppen zu erkennen, wie zum Beispiel gequetschte Weichschlaufen, bei denen Salz in Spalten trappt und austrocknet.

- Material-Spezifität: Es testet präzise moderne Hochleistungslackierungen, die so entwickelt wurden, dass sie zyklischer Ermüdung widerstehen, anstatt nur statisches Einweichen.

Wenn Ihr Produkt für die Automobil- oder Offshore-Branche bestimmt ist, bietet die Weiterentwicklung vom einfachen Salzsprühnebeltest zu zyklischen Tests die Daten, die erforderlich sind, um die Haltbarkeit in der realen Welt zu garantieren.

FAQ: Häufig gestellte Fragen zur Dauer des Salzsprühnebeltests

Bedeutet 96 Stunden Salzsprühnebel 5 Jahre im Freien?

Bei XLUIG ist dies die häufigste Frage, die wir während Lebensdauerprognose. Während es keinen universellen Umrechnungsfaktor gibt, aufgrund der Komplexität globaler Umgebungen, verwendet die Branche eine allgemeine „Faustregel“, um die Lücke zwischen Labordaten und Realität zu überbrücken.

Hier ist die grobe Korrelation, die wir für 24H Salzsprühtest vs. Real-World Jahre Schätzungen verwenden:

| Salzsprühnebel-Dauer (NSS) | Geschätzte Lebensdauer (Standard) | Geschätzte Lebensdauer (Küstenregion) |

| 24 Stunden | 1 Jahr | 120 Tage |

| 96 Stunden | 4 Jahre | 480 Tage |

| 192 Stunden | 8 Jahre | 960 Tage |

Hinweis: Diese Zahlen sind Benchmarks für Qualitätskontrolle, keine Garantien. Ein Standard ASTM B117 or ISO 9227 Neutral-Salzsprühtest Testobjekte werden ständig nass gemacht, während reale Bedingungen Trocknungszyklen und UV-Strahlung umfassen.

Warum stimmt der Test nicht genau mit der Realität überein?

Korrosion in der realen Welt umfasst komplexe atmosphärische Oxidation und wechselnde Feuchtigkeitswerte. Eine Salznebelfläche schafft ein Worst-Case-Szenario, um Ausfälle zu beschleunigen. Zum Beispiel, wenn wir Dacromet-beschichtete Federringetesten, könnten sie im Labor über 480 Stunden standhalten, aber ihre tatsächliche Lebensdauer hängt davon ab, ob sie in einem trockenen Lagerhaus oder an einem maritimen Hafen installiert sind.

Was gilt im Test als „Ausfall“?

Das hängt von den Spezifikationen ab. Für manche ist der erste Anzeichen von Weißrost (Zinkkorrosion); für andere ist es das Auftreten von roter Rost (Grundmetallkorrosion). Wir helfen Kunden dabei, diese Bestehens- / Nichtbestehens-Kriterien zu definieren, um sicherzustellen, dass sie Qualitätskontrolle der Oberflächenveredelung mit den Kundenerwartungen übereinstimmen.