اختبار رش الملح لمدة 24 ساعة مقابل سنوات العالم الحقيقي رؤى مختبر XLUIG

ربما طرحت السؤال الذهبي في التصنيع: إذا نجت قطعي 24 ساعة في غرفة رش الملح, هل ستدوم سنة كاملة في الهواء الطلق؟

هو الموضوع الأكثر جدلاً في مراقبة الجودة, وغالبًا ما يحدد الإجابة ما إذا كان سيتم اعتماد المورد أو رفضه.

At شركة كونشان شينلوان للتكنولوجيا الجديدة للمواد., نحن لا نقوم فقط بإجراء الاختبارات؛ نحن نفسر الفجوة الحرجة بين معايير ASTM B117 والتعرض البيئي الفعلي.

في هذا التحليل، نحن نختصر الأساطير الصناعية لنكشف عن العلاقة الحقيقية بين اختبار رش الملح لمدة 24 ساعة vs. سنوات العالم الحقيقي باستخدام رؤى مختبر XLUIG الحصرية.

دعونا نحلل البيانات.

قاعدة التقدير: التوقعات مقابل الواقع

واحدة من الأسئلة الأكثر تكرارًا التي نتلقاها في مختبر XLUIG هي بسيطة لكنها معقدة: “إذا نجح منتجي في 24 ساعة في الغرفة، كم من الوقت سيستمر في الهواء الطلق؟” يحتاج العملاء إلى ترجمة بيانات اختبار التآكل المعجل إلى توقعات ملموسة عمر الخدمة المتوقع لعملائهم.

في حين لا توجد صيغة رياضية مثالية تحول ساعات المختبر مباشرة إلى أيام تقويمية - ويرجع ذلك أساسًا إلى أن الطبيعة لا يمكن التنبؤ بها - فإننا نستخدم معايير الصناعة المعمول بها لتوجيه تحليلنا. الهدف ليس التنبؤ بالموعد المحدد للفشل، ولكن لتأسيس خط أساس موثوق به لـ الارتباط بالتعرض البيئي.

تعميم الصناعة: 24 ساعة NSS ≈ سنة واحدة؟

في عالم رذاذ الملح المحايد ISO 9227 و معيار ASTM B117 الاختبار، غالبًا ما نطبق عامل تحويل تقريبي لمساعدة العملاء على تصور المتانة. بناءً على بيانات المختبر الخاصة بنا والقبول العام للصناعة، يبدو الارتباط عمومًا كما يلي:

- 24 ساعة رذاذ ملح: تقريبا سنة واحدة من التعرض البيئي الطبيعي (أو ما يقرب من 120 يومًا في الظروف الساحلية القاسية).

- 96 ساعة رذاذ ملح: تقريبا 4 سنوات من التعرض الطبيعي.

- 192 ساعة رذاذ ملح: تقريبا 8 سنوات من التعرض الطبيعي.

من الأهمية بمكان أن نفهم أن هذه الأرقام تمثل بيئة "هجوم مستمر". لدينا اختبار غرفة رذاذ الملح تعرض المواد لمحلول كلوريد الصوديوم NaCl بنسبة 5٪ باستمرار عند 35 درجة مئوية. في العالم الحقيقي، يواجه منتجك الأشعة فوق البنفسجية ودورات التجفيف ودرجات حرارة متفاوتة. لذلك، نتعامل مع هذه الأرقام كأدوات مقارنة لمراقبة الجودة بدلاً من ضمانات مطلقة للعمر الافتراضي.

لماذا ليست الرياضيات خطية: المتغيرات التي تهم

في XLUIG، نؤكد على أن عمر الخدمة المتوقع لا تكون أبدًا خطًا مستقيمًا. بينما نستخدم معايير تقريبية—مثل معادلة 24 ساعة من الاختبار بما يعادل تقريبًا سنة واحدة من التعرض—يتم تحديد التآكل في العالم الحقيقي بواسطة متغيرات فوضوية لا يمكن لمختبر مسيطر عليه أن يكررها بشكل مثالي. مكون مركب في بيئة جافة وريفية يواجه عمرًا افتراضيًا مختلفًا تمامًا عن نفس الجزء المستخدم في منطقة صناعية ساحلية، حتى لو اجتاز كلاهما نفس معيار ASTM B117 الاختبار.

الفشل في أن يكون خطيًا يرجع إلى أن الطبيعة تقدم عوامل يستثنيها حجرة الضباب الملحي الأساسية:

- الأشعة فوق البنفسجية: تتدهور أشعة الشمس الطلاءات، مما يسرع من فشلها بطرق لا يستطيع الضباب الملحي وحده القيام بها.

- الملوثات: ثاني أكسيد الكبريت الصناعي أو الأمطار الحمضية يخلقان تفاعلات كيميائية مختلفة عن محلول NaCl القياسي 5% لدينا.

- تقلبات درجة الحرارة: مختبراتنا تحافظ على درجة حرارة ثابتة 35°C (±1°C)، بينما تتغير البيئة الخارجية بين التجمد والاحتراق، مما يسبب التمدد الحراري والتشققات الدقيقة.

آلية الهجوم: الرطوبة المستمرة مقابل دورات الرطوبة والجفاف

الفرق الأساسي بين بيانات مختبرنا ونتائج الميدان يكمن في دورة الرطوبة. ال رذاذ الملح المحايد ISO 9227 اختبار مصمم لـ بيانات اختبار التآكل المعجل عن طريق تعريض الأجزاء لحالة من الرطوبة المستمرة. في هذا البيئة، يتعرض موضوع الاختبار باستمرار لضباب ملحي مجزأ، مما يمنع المادة من الجفاف.

في العالم الحقيقي، محاكاة الأكسدة الجوية أكثر تعقيدًا. الطبيعة تتضمن دورات الرطوبة والجفاف. عندما تجف مادة، غالبًا ما تشكل طبقة أكسيد خاملة يمكن أن تبطئ التآكل مؤقتًا—آلية دفاع يتم إزالتها في بيئة غرفة الرش الملحي المستمرة. لهذا السبب نختبر الأجهزة الحيوية، مثل حلقات طرفية ذات فتحة واحدة 2 AWG، لتحمل أسوأ السيناريوهات للهجوم المستمر، مما يضمن تجاوزها لمتطلبات التعرض المتقطع الفعلي. من خلال إزالة مرحلة "التجفيف"، فإننا نجبر الأعطال على الحدوث في أيام بدلاً من سنوات، مما يمنحنا بيانات فورية وقابلة للتنفيذ حول عدم استمرارية الطلاء ومتانة المواد.

تفاصيل المواد في اختبار رش الملح

سلوك الزنك والتخميل والأجزاء المطلية بالمسحوق

في مختبر XLUIG، نعلم أن التآكل لا يبدو متشابهًا دائمًا. الطريقة التي تتفاعل بها المادة داخل اختبار غرفة رذاذ الملح البيئة تعتمد بشكل كبير على كيمياء سطحها. نحن لا نراقب "الصدأ" فحسب؛ بل نراقب آليات فشل محددة تخبرنا عن جودة عملية التصنيع.

ل متانة طلاء الزنك، الجدول الزمني للفشل متميز. الزنك تضحيوي، مما يعني أنه يتآكل لحماية الفولاذ الموجود تحته.

- صدأ أبيض: هذه هي العلامة الأولى للتدهور. يظهر على شكل مسحوق أبيض طباشيري (أكسيد الزنك). إذا ظهر هذا مبكرًا جدًا، فمن المحتمل أن تكون طبقة التخميل ضعيفة أو تم تطبيقها بشكل غير صحيح.

- صدأ أحمر: هذه هي نقطة الفشل الحرجة. يشير إلى أن طبقة الزنك قد استنفدت وأن الفولاذ الأساسي يتأكسد. بالنسبة للمكونات الهامة للسلامة مثل تجهيزات حبال أسلاك EN13411، تأخير ظهور الصدأ الأحمر هو الهدف الأساسي لمراقبة الجودة لدينا.

مقاومة رش الملح للطلاء بالمسحوق يعمل على مبدأ مختلف. نظرًا لأن الطلاء يعمل كحاجز بدلاً من أنود تضحيوي، فإننا نبحث عن فشل الالتصاق بدلاً من أكسدة السطح.

- زحف الخدش: غالبًا ما نخدش (نخط) اللوحة لمعرفة مدى انتشار الصدأ تحت الطلاء من منطقة تالفة.

- تبثر: وفقًا لمعيار ASTM D714، نتحقق من تكوّن فقاعات تحت الطلاء، مما يشير إلى إعداد سطح ضعيف أو تلوث قبل الطلاء.

الفهم صدأ أبيض مقابل صدأ أحمر ومساعدة التصاق الطلاء تساعدنا على تحديد المكان الذي قد يكون فيه دفعة الإنتاج غير مكتملة، مما يضمن أن يكون مراقبة جودة التشطيب السطحي تلتزم بمعايير عالمية قبل أن يغادر المنتج المصنع.

رؤى مختبر XLUIG: كيف نقيس جودة الأداء

التوحيد القياسي هو المفتاح: التحكم في درجة الحموضة ومعدل التساقط

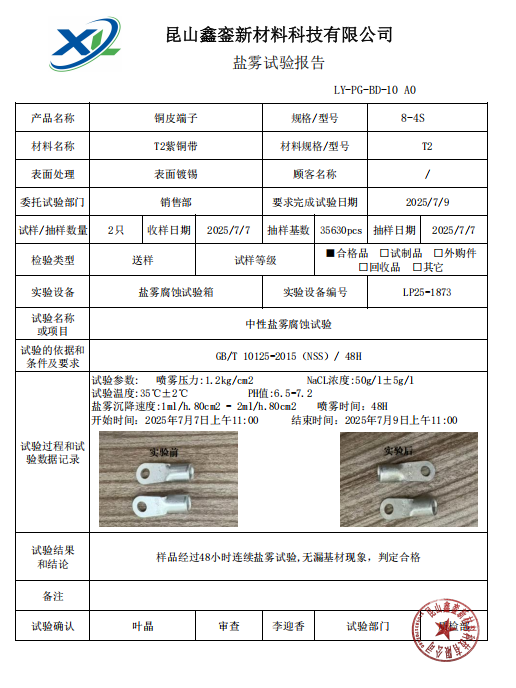

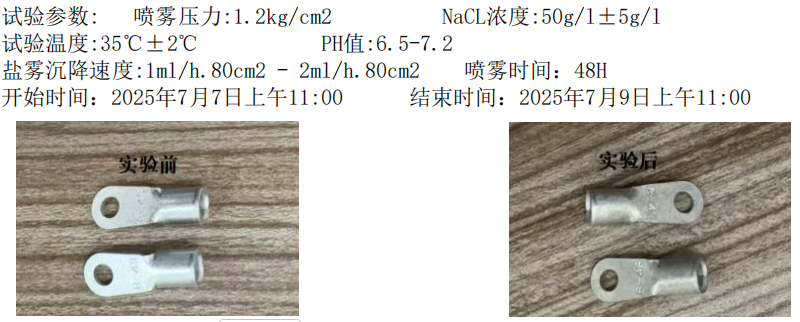

في XLUIG، لا نضع الأجزاء في صندوق وننتظر الصدأ. يتطلب الأمر مراقبة جودة التشطيب السطحي الالتزام الصارم بالبروتوكولات العالمية مثل معيار ASTM B117 و رذاذ الملح المحايد ISO 9227 الطرق. إذا لم يتم معايرة بيئة الاختبار بشكل مثالي، فإن النتائج تكون مجرد ضوضاء. نحن نعامل مختبرنا كأداة دقة، وليس كمخزن.

نركز على المتغيرات غير المرئية التي تصنع أو تكسر الاختبار:

- توازن درجة الحموضة: نحافظ على الحل بين 6.5 و7.2 بشكل صارم. إذا انحرف، يتغير معدل التآكل، مما يجعل البيانات غير مجدية.

- معدل التساقط: يجب أن يتجمع ضباب الملح بمعدل معين (1.0 إلى 2.0 مل في الساعة). القليل جدًا من الضباب يعني اختبار بطيء؛ والكثير يغمر العينة.

- التحكم في درجة الحرارة: الحفاظ على درجة حرارة ثابتة عند 35°C غير قابل للتفاوض من أجل تفاعلات كيميائية متسقة.

يتيح لنا هذا الدقة التحقق بدقة من المعالجات عالية الأداء، مثل طلاء Dacromet منتجاتنا، لضمان تلبيتها للمواصفات الدقيقة التي تحتاجها للبيئات القاسية. من خلال التحكم في هذه المدخلات في مختبرنا اختبار غرفة رذاذ الملح, نضمن أن النجاح في مختبرنا يترجم إلى موثوقية حقيقية في مجالك.

الغرض الحقيقي من اختبار رش الملح

التحكم في العملية واكتشاف العيوب عبر الزمن

دعونا نكون واقعيين بشأن ما يحدث في المختبر. أكبر مفهوم خاطئ نواجهه هو التعامل مع خزان رش الملح كآلة زمن. فهو غير مصمم ليخبرك بالضبط كم من السنوات سيستمر المنتج في بيئة معينة. بدلاً من ذلك، تكمن قوته الحقيقية في التحكم في العملية و التحليل المقارن.

في XLUIG، نستخدم اختبار غرفة الضباب الملحي بالإضافة إلى كونه أداة تدقيق جودة أكثر منه مؤشر دقيق لعمر الخدمة. فهو يجيب على السؤال الحاسم: “هل الطلاء على هذه الدفعة جيد مثل الدفعة السابقة؟” إذا كانت عملية الطلاء بالزنك القياسية عادةً تعطي مقاومة لمدة 96 ساعة ولكنها فشلت فجأة عند 48 ساعة، فإننا نعلم على الفور أن هناك انحرافًا في خط الإنتاج — ربما خزان متسخ أو توازن كيميائي غير صحيح.

لماذا نعطي أولوية لهذا الاختبار لضمان الجودة:

- مقارنة الأداء بشكل موحد: يوفر معيارًا موحدًا للمقارنة بين الموردين أو الدفعات الإنتاجية المختلفة على مستوى العالم.

- الكشف المبكر عن العيوب: نحدد عيوب التصميم، مثل انقطاعات الطلاء أو المشاكل مع حماية التآكل الجلفاني, قبل بدء الإنتاج الضخم.

- تخفيف المخاطر: الكشف المبكر عن الفشل يقلل من التكاليف اللاحقة ومشاكل الصيانة بعد البيع.

هذه الطريقة ضرورية للحفاظ على جودة التشطيب السطحي بشكل صارم. من خلال التركيز على المادة في بيئة مسيطرة، نكشف عن عيوب مخفية مثل المسامية أو الالتصاق الضعيف التي لا تكون مرئية للعين المجردة. هذا التدقيق يضمن أن المكونات الحيوية، مثل تلك التي تتطلب عدم هشاشة الهيدروجين البروتوكولات، تحافظ على سلامتها تحت الضغط. نحن لا نتنبأ بالمستقبل؛ نحن نؤمن جودة الحاضر.

تفسير تقرير الاختبار الخاص بك: الصدأ الأبيض مقابل الصدأ الأحمر

عندما نقوم بتحليل نتائج من معيار ASTM B117 اختبار في مختبر XLUIG، لا نبحث فقط عن “الصدأ”. نحن نميز بين مرحلتين حرجتين من التآكل ترويان قصة منتجك متانة طلاء الزنك. فهم الفرق بين الصدأ الأبيض والأحمر ضروري للدقة عمر الخدمة المتوقع.

- صدأ أبيض: هذه هي العلامة الأولى للمشكلة. تظهر كمسحوق أبيض، طباشيري على السطح. يدل ذلك على أن طلاء الزنك (الطبقة التضحية) يتآكل لحماية الصلب الموجود تحته. على الرغم من مظهره السيء، إلا أنه يعني أن آلية الحماية نشطة. يُراقب هذا عادة في منتجات مثل حبال الأمان المجلفنة, حيث يجب أن يتدهور الطلاء قبل أن يتعرض القلب للخطر.

- صدأ أحمر: هذا هو الصدأ الأحمر أو أكسيد الحديد البني الذي يعرفه الجميع. يظهر فقط بعد فشل الطلاء تمامًا ويتم أكل المعدن الأساسي. في معظم المواصفات الصناعية، يمثل ظهور الصدأ الأحمر نهاية عمر الجزء بشكل نهائي.

الجدول الزمني للفشل وتحديد ‘الفشل’ لتطبيقك

“الفشل” ليس مصطلحًا عالميًا في بيانات اختبار التآكل المعجل; إنه يُعرف وفقًا لمتطلبات تطبيقك الخاصة. نساعد العملاء على تحديد المعايير الصحيحة بناءً على مكان وجود المنتج.

- الفشل الجمالي: بالنسبة للأجزاء الزخرفية أو السلع الاستهلاكية المرئية، يُعتبر أول علامة على الصدأ الأبيض (غالبًا خلال 24-48 ساعة) فشلًا لأنه يفسد المظهر.

- الفشل الوظيفي: بالنسبة للمكونات الهيكلية المخفية أو الأجهزة الصلبة، غالبًا ما نتجاهل الصدأ الأبيض. يستمر الاختبار حتى يظهر الصدأ الأحمر ، غالبًا بعد 96 إلى أكثر من 400 ساعة، مما يشير إلى أن السلامة الهيكلية في خطر.

من خلال تحديد هذه العتبات بوضوح، نضمن أن تقرير الاختبار يتحول إلى بيانات قابلة للتنفيذ بدلاً من مجرد درجة نجاح/فشل.

ما وراء رش الملح: متى تستخدم اختبار التآكل الدوري (CCT)

محاكاة دورات الرطوبة والجفاف لتحقيق توافق أفضل

بينما يعتبر اختبار رش الملح المحايد (NSS) المعياري هو العامل الرئيسي في مراقبة الجودة السريعة، إلا أنه يفتقر إلى تعقيدات الواقع. الطبيعة لا تبقي المعدن مبللاً باستمرار؛ فهي تمطر، وتشرق الشمس، ويتبخر الرطوبة. لسد الفجوة بين المختبر والميدان، نوصي غالبًا بـ اختبار التآكل الدوري (CCT) لتوقع عمر الخدمة بشكل أكثر دقة.

على عكس البيئة الثابتة «دائمًا مبللة» في ASTM B117، يقدم CCT إيقاعًا واقعيًا من مراحل الرطوبة والجفاف والرطوبة العالية. هذا أمر حاسم لأن آليات التآكل تتغير مع تركيز الإلكتروليتات أثناء التجفيف. بالنسبة للأجهزة الحيوية مثل واشارات الأمان المسننة المستخدمة في المناخات الخارجية المتغيرة، فإن الاعتماد فقط على اختبارات الرطوبة الثابتة يمكن أن يكون محفوفًا بالمخاطر. توسع منتجات التآكل خلال دورة الجفاف يمكن أن يتسبب في تشققات في الطلاءات التي كانت ستنجو من اختبار ضباب الملح القياسي.

لماذا يوفر CCT توافقًا أفضل مع التعرض البيئي:

- الضغط الواقعي: يحاكي الطبيعي محاكاة الأكسدة الجوية, بما في ذلك التعرض للأشعة فوق البنفسجية وتغيرات درجة الحرارة.

- الهياكل المعقدة: أفضل بكثير في اكتشاف نقاط الفشل في التجميعات المعقدة، مثل حبال الحلقات اللينة المجمعة, حيث يحتجز الملح في الشقوق ويجف.

- خصوصية المادة: يختبر بدقة الطلاءات الحديثة عالية الأداء المصممة لمقاومة التعب الدوري بدلاً من مجرد الامتصاص الثابت.

إذا كان منتجك موجهًا لقطاع السيارات أو القطاع البحري، فإن الانتقال من اختبار رش الملح الأساسي إلى الاختبار الدوري يوفر البيانات اللازمة لضمان المتانة في العالم الحقيقي.

الأسئلة الشائعة: الأسئلة الشائعة حول مدة اختبار رش الملح

هل يعني 96 ساعة رش ملح لمدة 5 سنوات في الهواء الطلق؟

في XLUIG، هذا هو السؤال الأكثر تكرارًا الذي نواجهه خلال عمر الخدمة المتوقع. على الرغم من عدم وجود عامل تحويل عالمي بسبب تعقيد البيئات العالمية، إلا أن الصناعة تستخدم قاعدة عامة "قاعدة الملمس" لسد الفجوة بين بيانات المختبر والواقع.

إليك العلاقة التقريبية التي نستخدمها لـ اختبار رش الملح لمدة 24 ساعة vs. سنوات العالم الحقيقي التقديرات:

| مدة رش الملح (NSS) | العمر الافتراضي المقدر (القياسي) | العمر الافتراضي المقدر (الساحلي) |

| 24 ساعة | سنة واحدة | 120 يومًا |

| 96 ساعة | 4 سنوات | 480 يومًا |

| 192 ساعة | 8 سنوات | 960 يومًا |

ملاحظة: هذه الأرقام تعتبر معايير مرجعية لـ مراقبة الجودة، وليست ضمانات. معيار معايير ASTM B117 or رذاذ الملح المحايد ISO 9227 تُعرّض الأجزاء في الاختبار للرطوبة المستمرة، في حين أن الظروف الواقعية تشمل دورات التجفيف والأشعة فوق البنفسجية.

لماذا لا يطابق الاختبار الحياة الواقعية تمامًا؟

يتضمن التآكل في العالم الحقيقي أكسدة جوية معقدة ورطوبة متفاوتة. تُنشئ حجرة رذاذ الملح أسوأ سيناريو لتسريع الفشل. على سبيل المثال، عندما نختبر غسالات زنبركية مطلية بالداكروميت، فقد تتحمل أكثر من 480 ساعة في المختبر، ولكن طول عمرها الفعلي يعتمد على ما إذا كانت مثبتة في مستودع جاف أو رصيف بحري.

ما الذي يعتبر "فشلًا" في الاختبار؟

يعتمد ذلك على المواصفات. بالنسبة للبعض، الفشل هو أول علامة على صدأ أبيض (تآكل الزنك)؛ بالنسبة للآخرين، هو ظهور الصدأ الأحمر (تآكل المعدن الأساسي). نحن نساعد العملاء على تحديد معايير النجاح/الفشل هذه لضمان توافقها مراقبة جودة التشطيب السطحي مع توقعات العملاء.